Construction du

Y2100 ROTOMAGUS

En guise de sous-titre, j'aurais pu écrire "jamais plus jamais"...

Le moins qu'on puisse dire c'est que pour un "kit tout prêt", il m'aura

donné du fil à retordre. Ok, certains me dirons qu'il n'est vraiment pas cher.

OK, mais le coût ne justifie pas certains choix et

certaines aberrations (épaisseur de plaque ultra fine, pliages

inversés, dimensions non concordantes entre pièces, pièces inutiles,

pièces manquantes, notice très limite...). Ou alors, je deviens probablement trop

exigeant ?

Sur cette page, je vous propose de détailler la construction

du kit Y2100 de Rotomagus....avec tous les problèmes posés... et mes

quelques solutions. Vous pourrez vous faire un avis personnel...

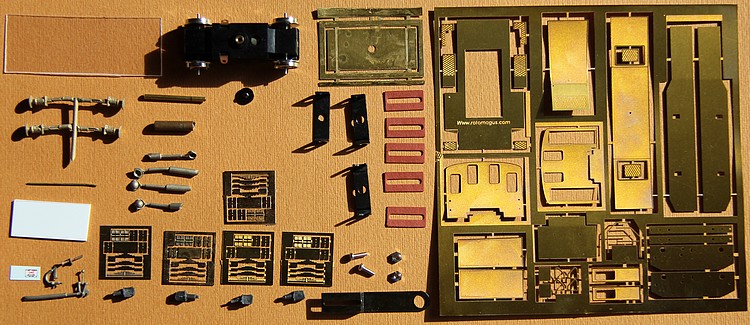

D'abord, le kit original :

Il contient bon nombre de pièces, dont la grande planche en laiton, la

motorisation tenshodo, les accessoires classiques(tampons, phares, UN

seul câblot, UN seul attelage), UN seul décalcomanie, 5 ( oui 5 !!!) planches pour les boites d'essieux, une ?*?#!@µ£!$!!!? "notice" ? et d'autres accessoires plus exotiques....dont je n'ai toujours pas compris l'utilité.

oui 5 !!!) planches pour les boites d'essieux, une ?*?#!@µ£!$!!!? "notice" ? et d'autres accessoires plus exotiques....dont je n'ai toujours pas compris l'utilité.

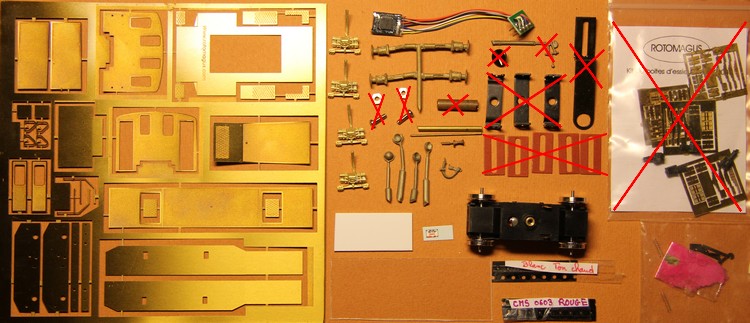

Rotomagus...j'ai déjà pratiqué...(voir le kit du Y4100). Celui-ci y ressemble bigrement. Donc je sais

déjà que certains accessoires ne seront pas utilisés et que d'autres

seront indispensables. Je m'empresse de réunir les quelques composants

supplémentaires :

En plus de ces accessoires, d'autres s'avèreront indispensables pour mon petit bricolage :

- Une plaque d'identification SNCF (Merci encore à Sébastien) quoique numérotée Y2300... ça va pas le faire...

- Des plombs de pêche 20g et 60g rigoureusement indispensables pour lester le bestiau (Décathlon)

- Une planche de grillage "ScaleScenics" (ref. 652-3501 chez Micro-Modele)

- Vis M2*16 avec les écrous correspondants (ref.4829120 et ref.4832457 radiospares).

- Quelques centimètres carrés de circuit imprimé de 1mm d'épaisseur maximum.

- un fil électrique vert et un autre violet provenant tous deux d'un ancien décodeur déshabillé.

- une tige de laiton de 0.5mm de diamètre (environ 25cm nécessaires).

- une tige de laiton de 0.3mm de diamètre (environ 25cm nécessaires).

- une tige de laiton de 4mm de diamètre (environ 30mm nécessaires).

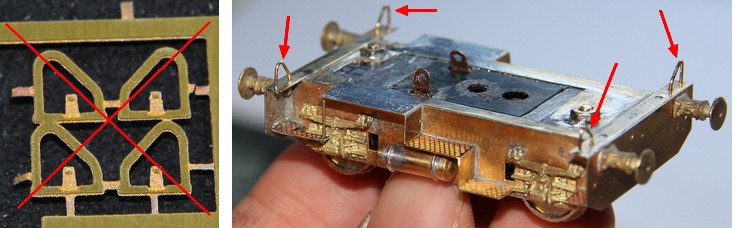

Et en même temps, bon nombre d'éléments du kit ne seront PAS utilisés :

- Les plaques d'essieux ...parcequ'elles sont môches

- Les vis....car je ne sais toujours pas où les monter !?

- les ferrailles noires et les joints en papier....car je n'ai pas DU TOUT compris à quoi ça sert....

- le tube laiton de diamètre 4mm (BIEN TROP COURT et creux!!!)

- et aussi une plaque en laiton (pas sur cette photo) qui n'est pas non-plus évoquée dans la notice...

Voilà, les préparatifs sont faits, j'ai bien regardé les éléments

sous toutes les coutures, je me suis renseigné sur le VRAI locotrateur,

je suis prêt à commencer.

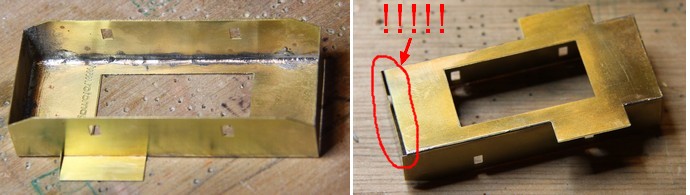

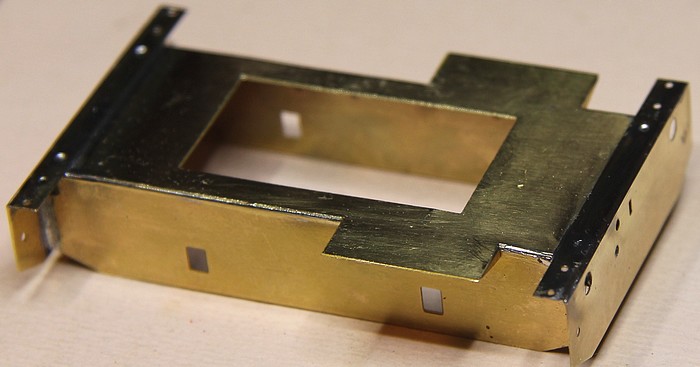

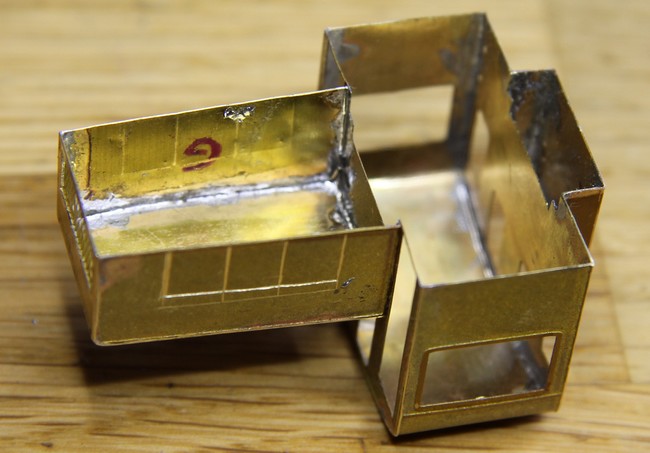

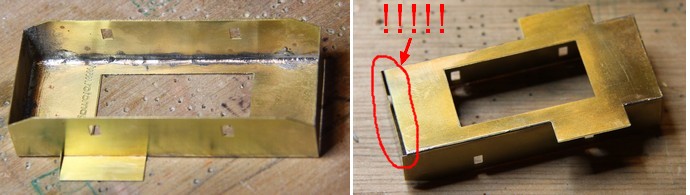

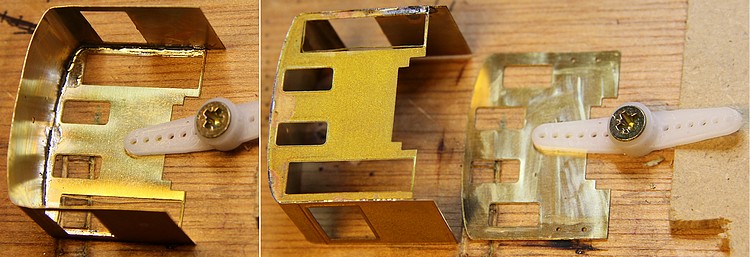

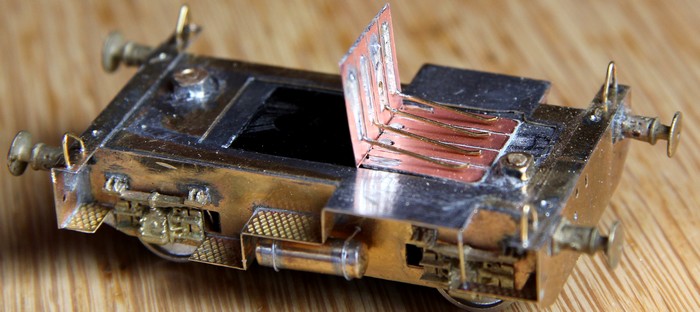

1/ Construction de la base du châssis :

En théorie, ça ne pose pas de problème. Mais on se rend compte très

vite qu'il y a un souci avec l'une des deux premières pièces.

D'habitude, le trait de pliage visible sur la plaque est situé à l'intérieur du pli...

C'est vrai pour une plaque....mais pas pour l'autre ! Allez savoir pourquoi.

Donc on ne se fait plus avoir pour ça et on plie la seconde plaque avec le trait à l'extérieur.

Le soudage est facile mas il faut bien vérifier l'équerrage. Car une fois soudé, l'angle reste très rigide.

Au passage, je vérifie que le moteur rentre bien à l'intérieur...

BINGO ! Je l'aurai parié ! Il faut un peu jouer de la Dremel pour raccourcir les axes de roues.

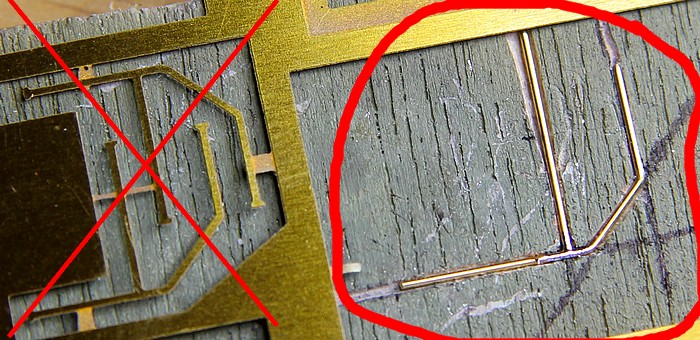

Le montage de la plaque supérieure ne drevrait pas poser de problème non-plus...à un détail près...

Elle n'est pas assez longue ! (voir la photo de droite)

Ne pas oublier de plier les petits triangles sous le plancher de cabine (utile pour positionner).

Heureusement, le vilain jour sera recouvert par les dessus de traverses.

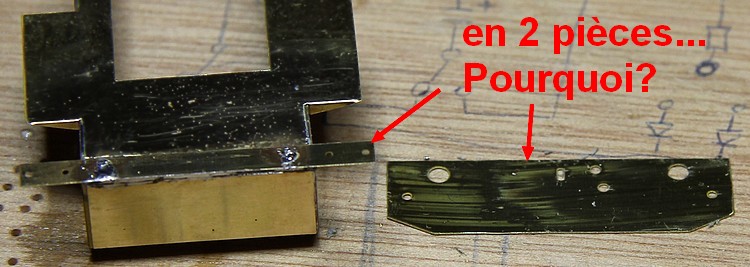

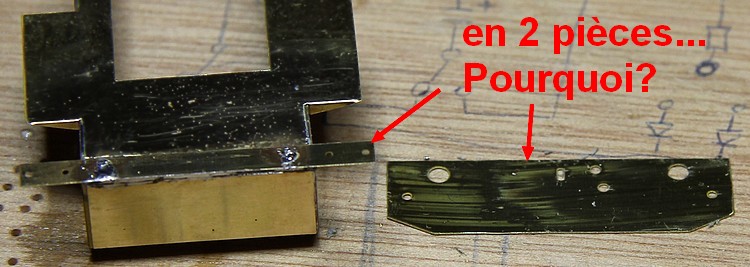

A ce niveau, on maudit le kit :  "POURQUOI ne pas avoir assemblé ces deux pièces directement en une

seule??? Il n'y aurait eu qu'un pliage à faire et le positionnement aurait

été facile, rapide et sûr

"POURQUOI ne pas avoir assemblé ces deux pièces directement en une

seule??? Il n'y aurait eu qu'un pliage à faire et le positionnement aurait

été facile, rapide et sûr

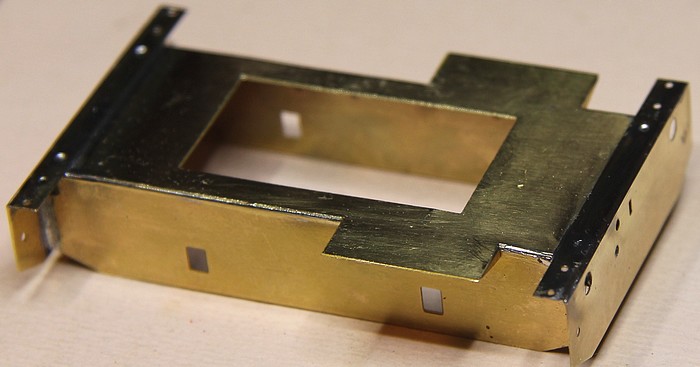

Pour le soudage des traverses frontales, je perce au préalable 2 trous de diamètre 2mm dans la partie frontale du châssis.

Cela

me permet de souder les traverses par l'intérieur sans déborder

sur les parties visibles. Il faut bien chauffer (350°c) au niveau du

trou, et l'étain pénètre entre les deux plaques par capillarité. Ca

tient extrêmement bien ! Evidemment, il faut que le positionnement soit

rigoureux car il n'y a aucune forme prévue pour se guider. Et compte

tenu de la méthode de soudage, tout ratage risque d'être fatal !...

Ensuite je travaille le raccord de ces deux derniers élément avec quelques coups de lime.

Petite remarque à propos de la fameuse "notice" ( !!?!)

: Elle préconise de placer à ce stade des bouts de plascicard pour

figurer les boites à sable sous chaque traverse.... Sauf qu'il reste

bon nombre d'éléments à souder....et qu'avec la chaleur, le plasticard n'en

réchapperait pas...

!!?!)

: Elle préconise de placer à ce stade des bouts de plascicard pour

figurer les boites à sable sous chaque traverse.... Sauf qu'il reste

bon nombre d'éléments à souder....et qu'avec la chaleur, le plasticard n'en

réchapperait pas...

Ou alors j'ai mal compris....

Bref, je jette la "notice" !

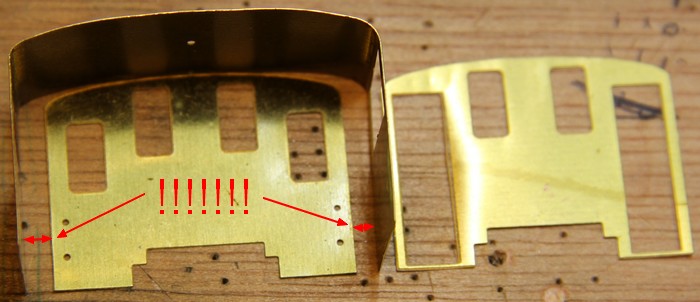

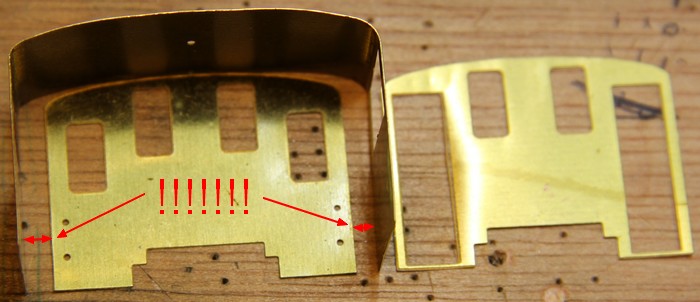

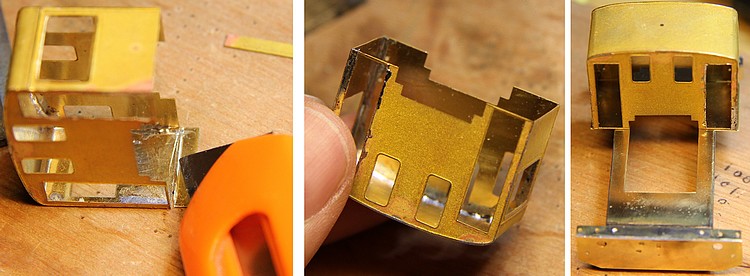

2/ Un gros morceau : la cabine

Cette cabine n'est pas simple à réaliser. Elle demande de mettre en

forme tout le toit en respectant les arrondis des coins. Il faut

ensuite souder précisément BORD à BORD les différents éléments (sans aucun repère de positionnement). Cette seconde étape

dépend fortement de la qualité de la première...

...et en plus y'a des pièges !!!!...

Déjà, je dégrappe les éléments et...

DZOINGGGG !

Oh! c'est déjà tout tordu....mais pas dans le bon sens !

ZUT !

En plus, en examinant bien la façade avec les portes, on voit que la

surépaisseur située au bord de la porte est désolidarisée du reste....

super !

Ca promet !

Alors je redresse tout en roulant délicatement chaque pièce entre une gomme (surface mi-molle) et un outil cylindrique.

Sans casser les éléments extrêmement fins

L'arrondi du toit étant de faible rayon, il est donc localisé dans

deux

zones précises. Alors je prends la précaution de tracer précisément

l'endroit à arrondir. Pour cela, je fais coïncider patiemment la base

de chaque élément. Ca semble plutôt bien puisque la fenêtre arrive à la

même hauteur que la porte. Super...je pars confiant....(j'aurais pas

dû!!)

Nickel, c'est tracé !

Je roule l'endroit pour l'arrondir, (pas facile avec ce diamètre)

Je teste régulièrement la coincidence du coin en comparant avec la façade.

! Il y a manifestement un gros progès à faire sur ce kit pour le

rendre accessible au plus grand nombre. En mettant en place des ergots

de positionnement ou des rainures ou autre... (je l'ai déjà dit???)

Et j'arrondis...

Et je teste...

Et j'arrondis...

Et je teste...

Et j'arrondis...

Et je teste... |  |

Jusqu'à ce que chaque coté épouse bien la forme...

...mais j'ai pas fait gaffe à un détail....

...mais j'ai pas fait gaffe à un détail....

Mais pourquoi donc n'ais-je pas vérifié les deux cotés A LA FOIS !? !?

Parce-que là y'a encore un "Beug" :

et m....!

Et oui... si la base du toit coincide avec la base de la cabine, alors il est BEAUCOUP trop large....

Donc on annule tout, on prie pour que le toit ne casse pas en le

redressant et on recommence en faisant le marquage A PARTIR DU CENTRE

et non depuis le bas !

Et vas-y que je m'escagasse encore les doigts sur le forêt de 1.9mm :

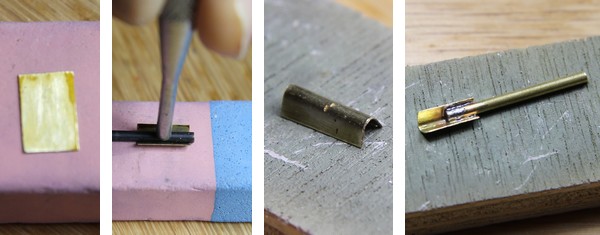

Remarque : Le roulage

n'est pas super efficace en-dessous d'un rayon 4mm. Ici, il vaut mieux

placer le forêt de 1.9mm (sur le bon marquage!) puis exercer un effort

presseur vertical (avec un outil adapté) sur le forêt pour l'enfoncer

dans la gomme (en priant pour que l'outil ne dérappe pas, sinon le toit

est mort!)

La conséquence de ce décalage me semble majeure puisque les fenêtres

latérales se retrouvent BEAUCOUP TROP BAS par rapport à la porte.

L'esthétique générale en prend un coup.

La solution consisterait à

découper le toit en 2 parties  ,

mais il est déjà assez difficile à positionner comme cela. Je n'ai pas

osé...et puis si j'achète des kits, c'est justement pour m'éviter ce

genre de découpage.

,

mais il est déjà assez difficile à positionner comme cela. Je n'ai pas

osé...et puis si j'achète des kits, c'est justement pour m'éviter ce

genre de découpage.

Lorsque le pliage s'est bien passé, on peut souder.

En premier lieu, placer UN POINT de soudure au centre du toit (photo ci-dessous).

Un ou deux autre petits points aideront à maintenir les éléments entre eux.

Ensuite, on fait progresser le cordon de soudure jusqu'au bas de

cabine, en exerçant, de proche en proche, un effort de maintien

du toit contre le contour.

Notez la hauteur des fenêtres par rapport à la porte... BEURK !!!

Notez la hauteur des fenêtres par rapport à la porte... BEURK !!!

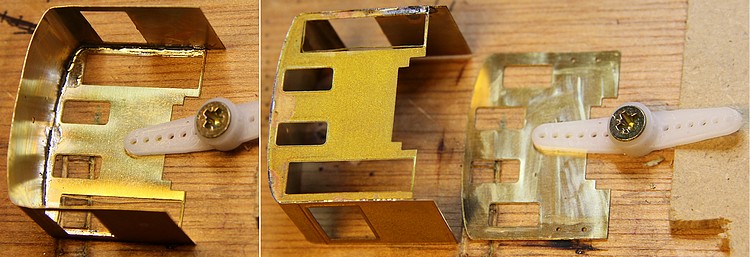

Astuce : la façade de

cabine doit être maintenue bien à plat. Pour cela, j'ai utilisé un

levier de servomoteur en plastique maintenu par une vis. Le maintien

ainsi obtenu est à la fois ferme et souple et me permet de détecter un éventuel chauffage

excessif.

Et on recommence l'opération avec la seconde face.

Bien-sûr, il faut découper l'excédent. J'ai procédé au cutter. Les deux

bords épousent bien le plan du châssis, c'est l'essentiel . Mais le châssis est visiblement trop large

. Mais le châssis est visiblement trop large  ... il faudra limer des choses...

... il faudra limer des choses...

Notez que j'ai ressoudé le petit rebord de porte qui était décollé (photo centrale, porte de gauche).

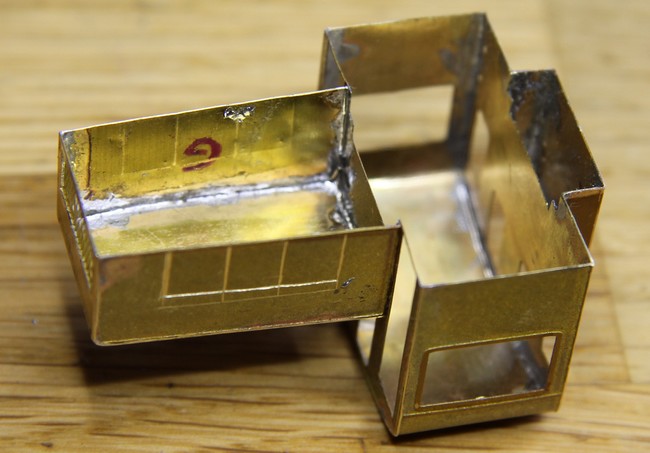

3/ Le coffre : Un jeu d'enfant !

A coté de la cabine, le coffre ne présente AUCUNE difficulté. Ouf !

On replie les 3 bords pour qu'ils joignent parfaitement (facile) et on charge bien en étain chaque angle par l'intérieur.

Bien faire gaffe à la position de la

base lorqu'on le soude contre la cabine. L'ensemble doit rester parfaitement plan.

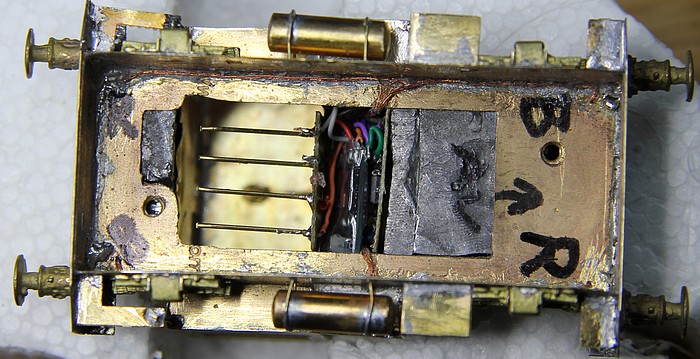

Sur la photo de droite, vous voyez que j'ai tenté de faire tenir le

décodeur dans ce coffre car il y tient pile poil, mais à la réflexion,

l'accessibilité est très moyenne et cet emplacement NE convient PAS

bien pour le connecteur que j'envisage. On verra plus tard

l'implantation du décodeur et des fils électriques.

En revanche, ce serait dommage de ne pas y planquer du lest ! Voir plus bas....

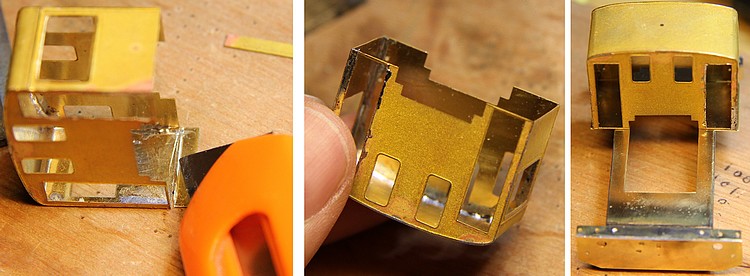

4/ Le capot avant :

Au départ, les pièces sont assez simples (mais aussi gondolées que la cabine).

Remarques :

1/ Sur le coin avant des flancs j'ai légèrement arrondi l'angle (après la photo).

2/ On voit bien sur la photo que j'ai passé les zones de soudure à l'alcool pour virer le vernis.

Et voilà, j'ai craqué ! Je n'ai pas résisté à l'envie d'adapter un p'tit truc...

Avant de plier le capot, j'ai découpé l'emplacement des grilles de

radiateur. Elles ne me convenaient pas, alors zou ! J'ai découpé avec

le cutter (pour une fois que la finesse des plaques tourne à mon

avantage, je ne me prive pas ! )

Je plie,

Je soude en utilisant la même astuce que la cabine pour le maintien des flancs.

Pas de souci.

Je découpe ensuite un petit bout de grillage pour mettre à la place de la grille d'origine.

Je soude par l'intérieur, et....

Waaah ! C'est beau !

Maintenant j'ai pas le choix : Il faut que je trouve un moyen pour figurer un ventilateur....

...et si en plus il tourne, alors là...(wouaih oh bon ! on arrête de rêver ok?)

Puis le capot est soudé contre la cabine en faisant gaffe à la planéïté de l'ensemble.

Heuuuu.... j'ai aussi voulu marquer les gravures sur les flancs, mais

j'admets que ce n'est pas une réussite...Un problème de méthode sans

doute? J'ai hâte de voir ce que ça va donner en peinture...

Avant de souder tout cela sur le châssis il reste bon nombre de "détails" à implanter :

D'abord, je mets un bout de plomb en forme (par martelage) et je l'insère PILE POIL dans le coffre arrière :

J'en fais autant dans le capot avant MAIS je ne le remplis pas

entièrement car il faut un espace derrière la grille (sinon c'est pas

bôô) et un autre espace pour loger le décodeur.

J'ai oublié de prendre la photo du second lest, mais voir plus bas à

l'étape de la digitalisation pour avoir une idée du lest utilisé.

J'ai oublié de prendre la photo du second lest, mais voir plus bas à

l'étape de la digitalisation pour avoir une idée du lest utilisé.

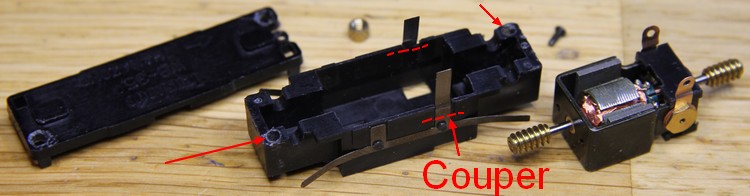

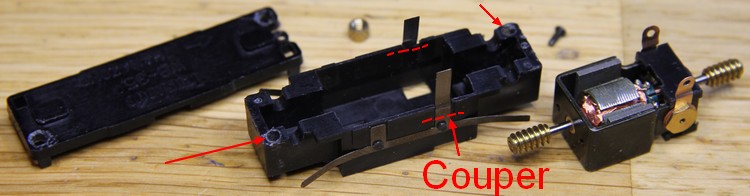

5/ Mise en place du moteur :

Alors c'est peut-être là que j'ai rien compris au kit ?? Ceci dit, la

"notice" est franchement évasive (c'est un euphémisme) sur ce point. J'en

viens même à me demander si le fabricant lui-même possède une solution

sérieuse pour fixer l'ensemble... !? !?

est franchement évasive (c'est un euphémisme) sur ce point. J'en

viens même à me demander si le fabricant lui-même possède une solution

sérieuse pour fixer l'ensemble... !? !?

Mais je déteste critiquer de façon gratuite, alors je vais en proposer une :

En faisant le test de positionnement du moteur Tenshodo sous le

châssis, j'ai constaté que la surface d'appui est BEAUCOUP trop basse.

Le châssis traîne lamentablement sur les rails.

PAS GLOP !

Une surépaisseur est rigoureusement nécessaire... je vais l'utiliser à mon avantage.

Je perce deux trous, diamètre 2mm, dans les parties pleines du moteur (4 trous sont possibles mais pas forcément nécessaires.)

On est franchement près du bord... un perçage par diamètres successifs est vraiment conseillé !

Tant que j'y suis, je retourne le moteur, j'ouvre (une seule vis à

défaire), j'extraie les deux languettes et je les coupe car j'ai prévu

de digitaliser le bestiau. Si vous ne digitalisez pas le vôtre, cette

dernière étape n'est PAS nécessaire.

Au passage, remarquez l'emplacement des deux perçages.

Les vis sont en place, on va pouvoir visser par-dessous...à condition d'avoir des écrous au-dessus et une épaisseur à serrer !

Bin justement la voilà l'épaisseur :

A partir d'un plomb de pêche de 60grammes, je martèle de façon à

obtenir une plaque de plomb de 2.3mm d'épaisseur (pied à coulisse de

rigueur !). Compter une bonne heure pour faire ça bien.

(Remarque : Ma plaque s'est avérée un peu épaisse, je vais probablement réduire l'épaisseur à 2.1mm)

Je trace la forme à découper sur cette plaque, puis je découpe.

La découpe extérieure est simple à obtenir. Celle intérieure est plus délicate et

demande quelques coups de lime pour bien épouser les contours. Compter

3 bonnes heures pour cette étape.

Au final, on obtient une surface plane BEAUCOUP plus rigide que la

simple tôle du kit initial, et surtout, le modèle devrait encore mieux

capter le courant.

On empile l'ensemble, on perce la plaque en laiton en se guidant dans les trous précédents et on peut mettre les vis.

Les écrous sont à souder en place. Celui de l'arrière devra être

raboté car il est très (trop) proche de la paroi du capot arrière. Ensuite, les vis sont arasées à la bonne longueur.

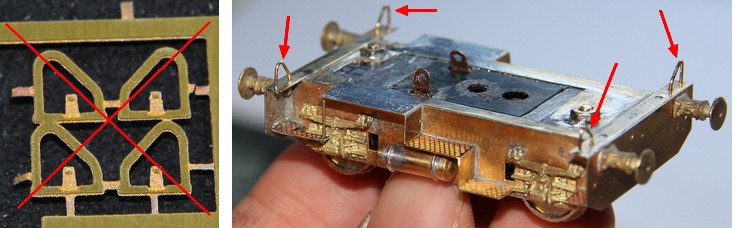

6/ Habillage des flancs de châssis :

Je vais enfin pouvoir poser les ressorts et les boîtes d'essieux :

Pour

régler leur hauteur, je me base sur la position de la roue. Je ne

trouve pas cette étape très réussie car ils sont un peu bas et un

"micropoil" en biais. Mais en comparant avec un plan du vrai

locotracteur, l'espace avec

le bas du châssis ne me choque pas trop. Et en regardant le machin sur

les rails, l'aspect général n'est pas si mauvais que ça...

Où est la vérité?

Là encore, si ce sacré bon dieu de kit avait des repères (tenons,

perçages, mortaises, rainures, etc...) pour positionner les éléments,

ce genre de doute n'aurait pas lieu...

Puis je passe à la mise en position des marches....

Là encore, j'ai bien peur de m'être gouré sur la position exacte des

marches.... mais que faire lorsqu'il n'y a pas d'élément de

positionnement? Bref, le résultat ne me plaît qu'à moitié. Notamment la tige en biais à l'arrière (elle devrait être verticale).

Et encore un problème inutile du kit : l'escalier central (2 marches et 2 contremarches) est composé de 3 pièces.... !!!

POURQUOI ?

Pourquoi ne pas avoir relié ces 2 marches + 2 contremarches en une seule pièce, ce qui simplifierait bigrement cette étape !

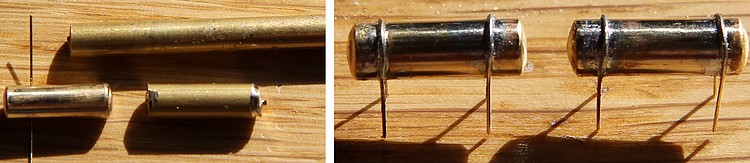

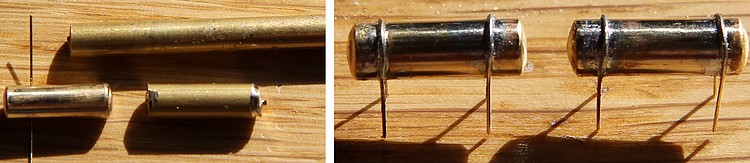

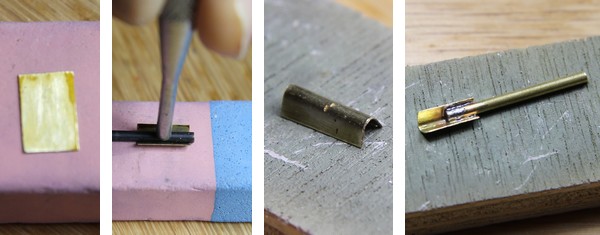

Passons aux réservoirs d'air latéraux :

Encore un GROS BUG du kit : Il y a DEUX réservoirs de 12mm chacun à placer. Un de chaque coté. MAIS le

kit offre "généreusement" un seul petit bout de tube de 14mm de

long.... Y'aurait pas comme une erreur quelque-part? A moins de pouvoir

multiplier les petits pains, je crois qu'il va me manquer un truc !

Donc, je tape encore une fois dans mes réserves et je dégotte une

grande tige en laiton de diamètre 4mm (en vente dans tout bon magasin de bricolage). J'en tire 2 bouts de 12mm que je

lime aux extrémités pour que ça ressemble à un réservoir. Je

pioche encore dans ma réserve pour prélever 4 tiges de laiton de 0.3mm

de diamètre sur 30mm de long. Je les enroule autour des cylindres (pas si facile avec ces PETITES pièces) et je soude.

Après avoir marqué et percé l'emplacement des 4 pattes je soude par l'intérieur et de lime l'excédent de tige.

La peinture va pas être simple, mais malgré tout, ça me plait !

La mise en place des tampons est assez classique (après un bon

ébavurage de la surface de contact!) . Il faut seulement faire gaffe à

la longueur de tampon qui dépasse derrière pour que ça ne dépasse pas

des boîtes à sable.

Notez sur cette photo que j'ai pré-étamé toute la surface qui recevra

le sous-ensemble "cabine" soudé définitivement. Sur ce point là, je

n'ai pas suivi la notice qui indiquait de "poser" la cabine dessus avec

d'éventuelles équerres qui devaient frotter à l'intérieur des parois de cabine.

Je n'aimais pas cette solution pour 4 raisons :

- la tôle est très fine et se déforme au moindre effort (donc un truc qui frotte dedans c'est PAS GLOP),

- Le maintien n'est franchement pas idéal si l'on ne fait confiance qu'aux seuls frottements,

- La cabine doit être rigoureusement plane, et malgré cela, il resterait des jours TRES MOCHES tout autour.

- Quid de la rambarde entre cabine et châssis???? Je la soude sur quel sous-ensemble ????

Tant que j'y suis à placer les "petits" détails, je positionne les

poignées qui entourent les catadioptres. Normalement, le kit possède

quatre poignées PLATES pour figurer les tubes RONDS...

BEURK !

J'ai donc, encore une fois tappé dans les stocks et confectionné des vrais trucs ronds avec mes petits doigts musclés.

Je vais quand-même utiliser les petits morceaux qui figurent les

catadioptres. Mais pas tout de suite, car j'ai d'autres soudages TRES

CHAUDS à faire avant.

7/ Digitalisation :

Pour digitaliser un bestiau pareil, avec les quelques fonctions que

je souhaite y placer, sans que RIEN ne soit prévu dans le kit dans ce

but là, il faut sérieusement réfléchir à l'implantation des

éléments pour rendre la chose réalisable. Avant de souder la cabine, j'ai donc quelques points à éclaircir...

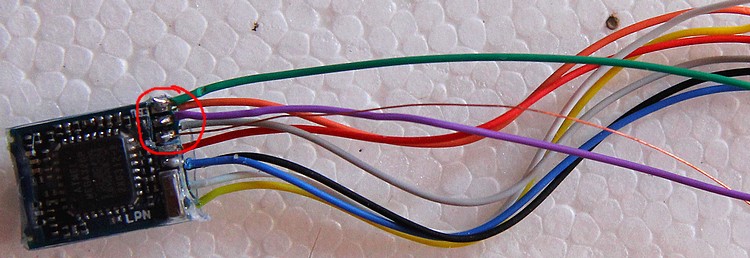

J'ai commencé par choisir un décodeur ESU LokPilot micro,

notament pour sa taille, mais aussi pour les sorties auxiliaires (AUX1

et AUX2) qu'il possède.

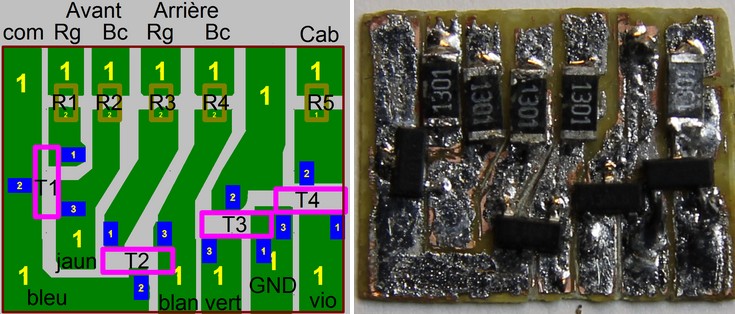

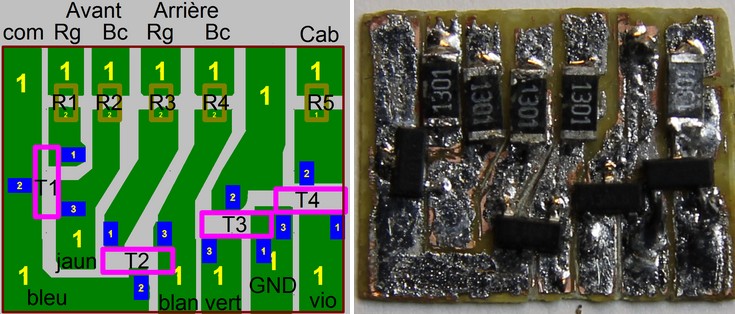

Et j'ai fait un petit schéma pour voir comment câbler tout ça (les couleurs sont conformes aux fils du décodeur)

Remarquons que :

- Il y a un connecteur à réaliser et un circuit imprimé pour connecter les composants

- R1 à R5 sont de résistances cms de 1.5kOhm

- T1 et T2 sont des transistor cms (boitier SOT-23) de type 2222

- T3 et T4 sont des transistors pour niveaux logiques.

Ce qui devrait me permettre tout ça :

| Allumage feux F0 |

Feux rouges AUX1 (F1) |

Manoeuvre (Fonction F3) |

Marche

|

Etat des feux |

Sortie AUX2 (fonction F2) |

0

|

0

|

-

|

AV

/AR

|

|

Allumage

de

la

Cabine |

1

|

0

|

0

|

AV

|

|

AR

|

|

0

|

1

|

AV/AR

|

|

1

|

1

|

AV

|

|

AR

|

|

1

|

-

|

1

|

AV/AR

|

|

Placement des diodes dans les phares :

Cette étape est désormais assez classique. On soude (  comme on peut

comme on peut  )

quelques fils émaillés aux bornes des diodes souhaitées. On les trempe

dans une goutte de colle "Cristal-Clear". On les rentre dans les phares

en prenant garde de ne pas faire contact avec le châssis.

)

quelques fils émaillés aux bornes des diodes souhaitées. On les trempe

dans une goutte de colle "Cristal-Clear". On les rentre dans les phares

en prenant garde de ne pas faire contact avec le châssis.

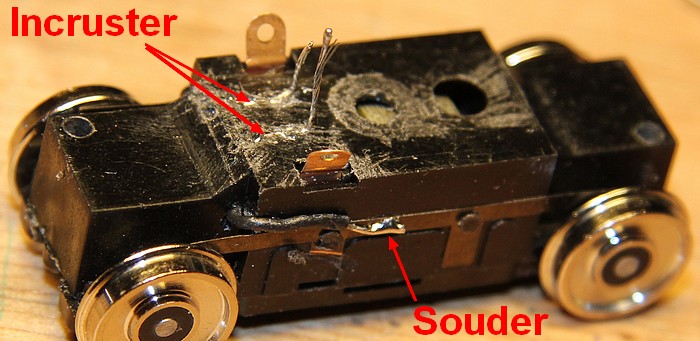

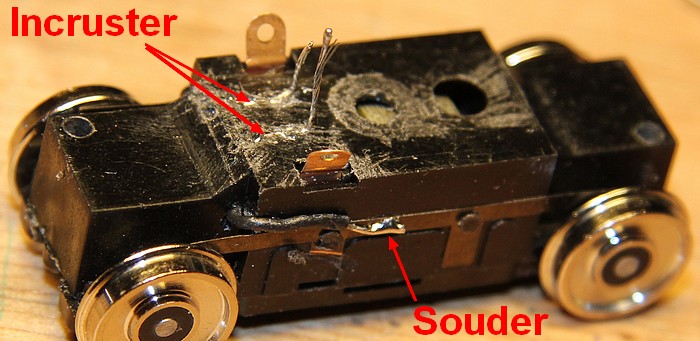

Pendant que ça sèche, on s'occupe de la digitalisation du moteur :

A cette étape, le problème consiste surtout à faire passer les fils

d'alimentation, depuis les roues jusqu'au décodeur, en séparant

l'alimentation et les fils du moteur :

Première étape, je perce (diamètre 0.8mm) en biais de façon à raccorder la face supérieure avec le creux du flanc :

En fait c'est facile... moins de 8 secondes chrono !

Ensuite, je passe le fil dans ce trou, et je le soude sur la

lamelle de contact en prenant garde de ne pas géner le mouvement de la

lamelle derrière la roue.

La partie supérieure du fil est dénudée jusqu'au raz du plastique. Puis

je l'étame. Je profite que le fil est BIEN CHAUD pour l'incruster dans

le plastique, en appuyant avec un tournevis plat. De cette façon, il ne

dépasse pas de la surface supérieure :

J'obtiens 4 connections alignées. Les deux fils du centre amènent

l'alim DCC, tandis que les deux bornes extérieures sont celles du

moteur.

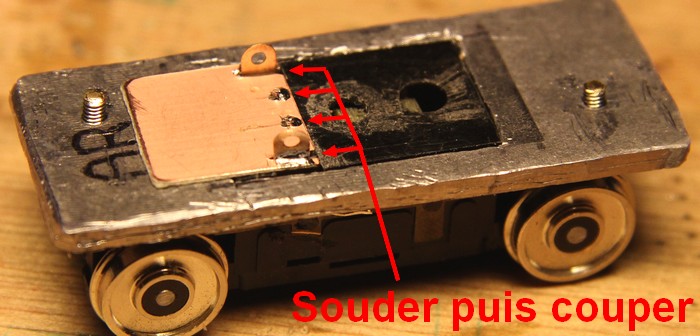

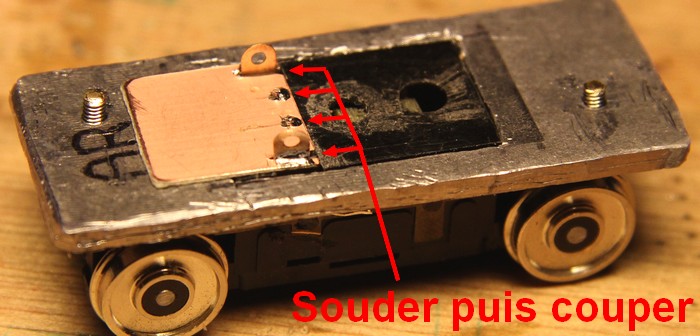

Je confectionne une plaque en cuivre carrée de 13.5mm de coté

(épaisseur 1mm) dans un morceau de circuit imprimé, et j'y soude les 4

bornes.

Il faut encore séparer les 4 pistes d'un coup de lime (ou de dremel) en faisant une incision dans le cuivre

La première partie du connecteur est prête.

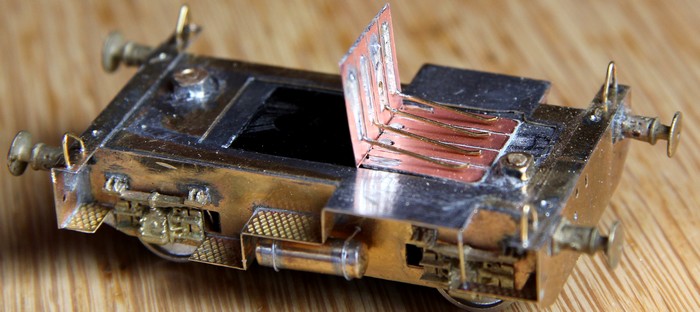

De la même façon, je confectionne la seconde partie du connecteur avec

une plaque de circuit imprimé (même épaisseur) et 4 tiges de laiton de

diamètre 0.5mm. Ce connecteur est similaire à celui décrit sur la page DE20.002

Je positionne JUSTE POUR VOIR l'alignement des 4 tiges :

Notez l'angle et la longueur des tiges....

Je colle cette plaque dans la cabine, contre la paroi avant. (on distingue les tiges sur la photo suivante)

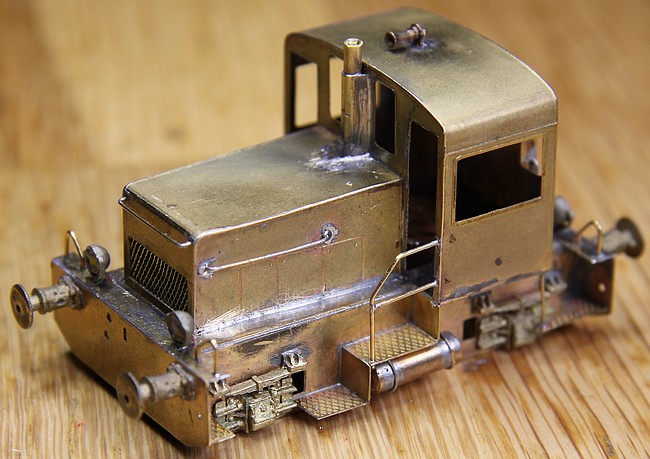

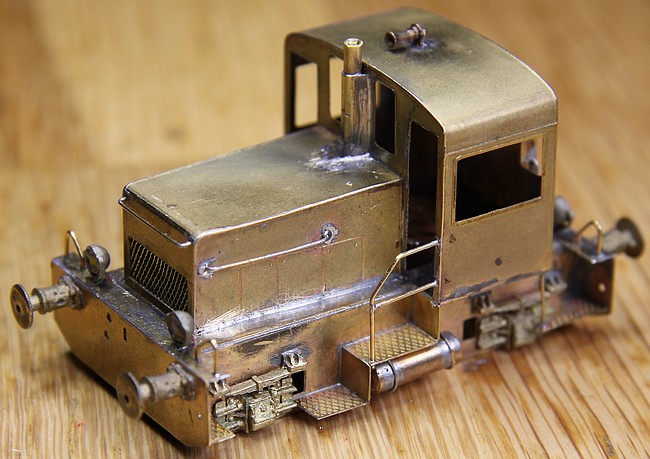

Avant de pouvoir câbler l'ensemble, je termine les grosses soudures très chaudes sur les sous-ensemble châssis+cabine :

1/ Je découpe et je soude TOUTES les mains montoires (en fil de laiton diamètre 0.5mm,  NON PREVU DANS LE KIT

NON PREVU DANS LE KIT  )

)

2/ Je soude la cabine sur le châssis

C'est franchement l'étape la plus difficile pour bien ajuster tout le

contour de cabine sans faire paraître le moindre jour avec le châssis :

SANS oublier la trompe sur le toit !

Alors là, une bêtise de ma part : je n'aurais pas dû souder les phares avant. Tant pis, je recommence les LEDs!...

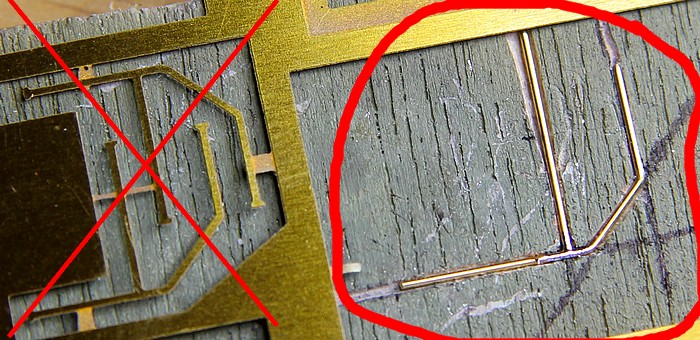

Pour la même raison que les poignées avant/arrière, je n'utilise pas

les rambardes du kit mais j'en confectionne dans du fil laiton de 0.5mm

:

Tant que j'y suis, je termine les accessoires avec la cheminée

le tuyau d'échappement. Alors sur ce point, le kit fait feu de tout

bois puique la pièce d'habillage du tuyau n'est pas prévue parmi les

pièces photogravées, mais elle est prise dans les restes de la plaque.

Bon, bin...puisqu'il faut faire comme ça, on y va !

On coupe un morceau, on le plie, on soude le tube (fourni  ) et on coupe à la bonne longueur.

) et on coupe à la bonne longueur.

Reste à souder proprement sur la cabine et le capot avant :

Une fois les LEDs sèches et insérées convenablement (et sans court

circuit) il faut câbler proprement tout ce foutoir de fil (et encore,

il manque ceux de la cabine)

On voit distinctement les tiges du connecteur, l'emplacement du décodeur, et la position du plomb.

Devant le nombre de soudures à faire, le plus raisonnable c'est de

faire un circuit imprimé qui rassemble toutes les connections.

Impression du typon, insolation, révélation, "soudation" et HOP ! Voilà le circuit prêt pour l'insertion dans le capot.

Comme ça on dirait pas....mais c'est VACHEMENT PETIT ! Le fer à souder

ne rentre pas dans certains interstices... Je suis un grand malade !

Les

résistances R1 à R5 auraient dû être des CMS de 0.8mm*1.6m mais je

n'avais que des grosses en magasin, ce qui explique l'aspect déplorable

du circuit.

Et puis si vous saviez comme c'est petit.... !!!

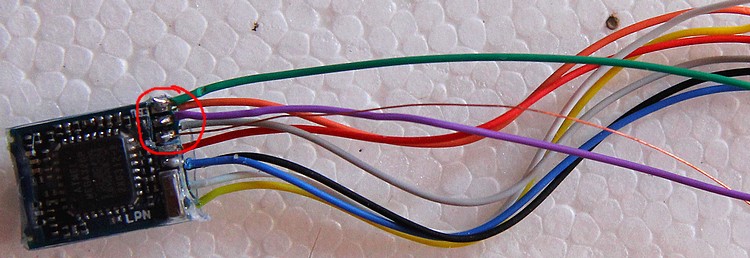

Tant que je suis dans les soudures fines, je soude trois fils supplémentaires directement sur le décodeur :

- Le vert c'est pour la sortie AUX1

- Le violet c'est pour la sortie AUX2

- Le fil émaillé c'est pour la masse (GND), nécessaire en raison de l'utilisation des transistors.

Evidemment, je vérifie plusieurs fois qu'il n'y a pas de pontage parasite entre ces soudures. car c'est PETIT...Petit...petit...petit...petit...petit... !

Bon, c'est prêt à assembler, HOP ! on soude tout et on fourre comme on peut dans le capot !

Essais .....

Bon j'avoue tout :

j'ai recommencé 2 fois !!!

...

...

...à cause des court-circuits...

...Saletés de fils émaillés !

Mais à la fin ça marche !

(vidéo ici très bientôt)

Y'a plus qu'à poser les portes et à peindre !

8/ La peinture :

C'est l'étape que je redoute le plus. Soit parce-que je n'ai pas

les bons outils, soit parce-que je n'ai pas les bonnes méthodes....

mais le résultat n'est jamais à la hauteur de mes espérances.

Je pars donc un peu résigné et défaitiste....

BREF !

Sur le dernier modèle la peinture ne voulait pas tenir en place.

J'ai donc réagi en mettant toutes les chances de mon coté.

J'ai réalisé une caisse de sablage. Et avec iun kit de sablage acheté chez micro-modèle, j'ai sablé mon locotracteur.

ATTENTION ! La caisse étanche est absolument nécessaire car le sable

vole dans tous les sens !! Et surtout dans les yeux et les poumons.!!!

Le sable s'infiltrant partout, et laissant un dépôt poussiéreux,

j'ai aussi pris la précaution de passer toute la caisse au trichlore en

évitant de toucher la caisse avec mes beaux gros doigts gras blancs (répétez ça 10 fois pour voir  ):

):

ATTENTION : NE PAS TOUCHER LES FILS EMAILLES AVEC LE TRICHLORE

sinon l'isolant s'en va ! et ensuite, c'est le décodeur qui par en

vrille...

Puis je peins...

Première couche :

Mouaip...c'est pas franchement une réussite... mais il y a un point positif : Ca tient bien !

Pendant que ça sèche, je m'occupe des portes qui doivent rester ouvertes :

Il faut donc traiter aussi bien le recto que le verso.

1 - Dégrappage et ébavurage. Notez les petits point riquiquis qui évoquent la présence d'une poignée...

2 - DONC...mise en place des poignées ! (perçage diamètre 0.3mm) avec du fil laiton de 0.3mm, soudées par l'intérieur.

3 - Peinture RECTO-VERSO

4 - Mise en place des vitrages avec un film de colle Cristal-Clear (à faire sur une surface extra plane!)

Sur ce quatrième et dernier point, j'étais obligé d'utiliser la

cristal-Clear car, la porte étant ouverte, j'ai dû placer la vitre dans

l'épaisseur de la porte. L'utilisation du transparent fourni avec le

kit aurait formé une surépaisseur assez disgrâcieuse. La Cristal-Clear

m'a donc sauvé sur ce coup là. Pour obtenir une vitre transparente et

qui ne déforme pas trop, il faut que le support soit rigoureusement

plan.. J'ai utilisé un scotch transparent collé sur une chute de

plasticard.

J'attends que ça sèche....

Seconde couche de peinture (uniquement à l'aérographe) :

Toujours pas réussie...  HELP!!!!

HELP!!!!

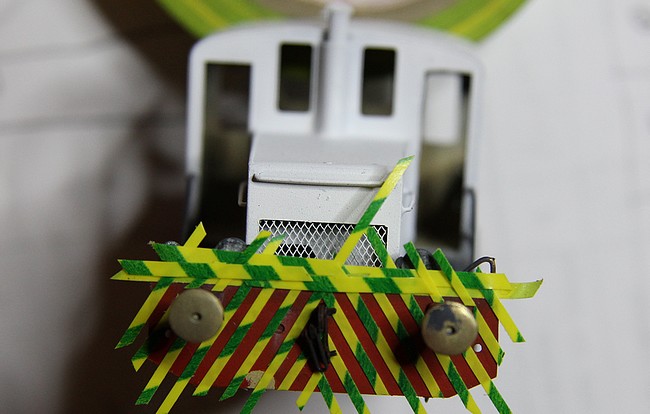

Peinture des traverses avant et arrière :

D'abord, on masque les zones qui doivent rester rouges.

Pour cela, je découpe un bonne vingtaine de bandelettes dans un bout d'adhésif "chaterton" (couleur au choix !!).

Ces bandelettes doivent avoir une largeur de 1mm pas plus.

Je les dispose en équilibrant au mieux l'espace entre bandelettes.

Remarque : l'attelage m'a bien emm...bêté ! J'aurais dû le fixer après !

Puis je projette de la peinture blanche, et j'enlève les bandelettes.

OK ! Y'a des loupés... certaines zones de peinture sont parties avec les bandelettes....PAS GLOP !

Je vais devoir masquer tout ça !

Alors ni une ni deux, j'attrappe le pot de peinture "ROUILLE" et je masque ce que je peux.

Et tant que j'y suis, je finis de massacrer l'ensemble de la caisse...

Tant que j'y suis, je place les portes sur la caisse en faisant un point de soudure au niveau des gonds.

Mais l'ensemble étant peint, la soudure ne tient pas...C'est pas vraiment une surprise...

Donc je colle les portes avec la cristal-Clear (oui, encore elle!) en faisant une ligne de colle tout le long de la charnière.

Et voici le bestiau complet !

MOUAIP !!!

Je le trouve franchement trop haut sur pattes, je vais devoir revoir ce détail.

Remarquez la vitre "translucide" sur les deux portes.

VOILOU !

Je vais essayer de poster une vidéo en fonctionnement.

A bientôt !

N'hésitez pas à laisser vos impressions par mail :

stephane.ravazut@ac-orlezans-tozurs.fr

stephane.ravazut@ac-orlezans-tozurs.fr

(Attention : dans cette

adresse j'ai volontairement introduit des erreurs pour tromper les

serveurs automatiques. Vous enlèverez donc les lettres "z" )

Cliquez ici si le menu n'apparaît pas à gauche.

"POURQUOI ne pas avoir assemblé ces deux pièces directement en une

seule??? Il n'y aurait eu qu'un pliage à faire et le positionnement aurait

été facile, rapide et sûr

"POURQUOI ne pas avoir assemblé ces deux pièces directement en une

seule??? Il n'y aurait eu qu'un pliage à faire et le positionnement aurait

été facile, rapide et sûr

!!?!)

: Elle préconise de placer à ce stade des bouts de plascicard pour

figurer les boites à sable sous chaque traverse.... Sauf qu'il reste

bon nombre d'éléments à souder....et qu'avec la chaleur, le plasticard n'en

réchapperait pas...

!!?!)

: Elle préconise de placer à ce stade des bouts de plascicard pour

figurer les boites à sable sous chaque traverse.... Sauf qu'il reste

bon nombre d'éléments à souder....et qu'avec la chaleur, le plasticard n'en

réchapperait pas...

...mais j'ai pas fait gaffe à un détail....

...mais j'ai pas fait gaffe à un détail....

,

mais il est déjà assez difficile à positionner comme cela. Je n'ai pas

osé...et puis si j'achète des kits, c'est justement pour m'éviter ce

genre de découpage.

,

mais il est déjà assez difficile à positionner comme cela. Je n'ai pas

osé...et puis si j'achète des kits, c'est justement pour m'éviter ce

genre de découpage.

Notez la hauteur des fenêtres par rapport à la porte... BEURK !!!

Notez la hauteur des fenêtres par rapport à la porte... BEURK !!!

... il faudra limer des choses...

... il faudra limer des choses...

J'ai oublié de prendre la photo du second lest, mais voir plus bas à

l'étape de la digitalisation pour avoir une idée du lest utilisé.

J'ai oublié de prendre la photo du second lest, mais voir plus bas à

l'étape de la digitalisation pour avoir une idée du lest utilisé.

comme on peut

comme on peut  )

quelques fils émaillés aux bornes des diodes souhaitées. On les trempe

dans une goutte de colle "Cristal-Clear". On les rentre dans les phares

en prenant garde de ne pas faire contact avec le châssis.

)

quelques fils émaillés aux bornes des diodes souhaitées. On les trempe

dans une goutte de colle "Cristal-Clear". On les rentre dans les phares

en prenant garde de ne pas faire contact avec le châssis.

NON PREVU DANS LE KIT

NON PREVU DANS LE KIT  )

)

) et on coupe à la bonne longueur.

) et on coupe à la bonne longueur.

...

...

):

):

HELP!!!!

HELP!!!!

stephane.ravazut@ac-orlezans-tozurs.fr

stephane.ravazut@ac-orlezans-tozurs.fr