Petit support pour

servomoteur d'aiguillage

Depuis le temps que je fabrique des décodeurs pour servomoteurs,

c'était fatal, j'allai devoir inventer un support.

Il en existe bien dans le commerce, notamment chez PECO, mais le

support est à monter SUR la table  à coté de l'aiguille. Et vu le prix pratiqué

à coté de l'aiguille. Et vu le prix pratiqué  , ça va pas le

faire !

, ça va pas le

faire !

Eh puis voilà... ça n'a pas traîné, l'association (AGAT) où

je sévis en a eu besoin. Je me suis donc lançé dans la concception.

Voir la mise à jour du 22/11/2016

1/ Toute

conception commence par un cahier des charges :

C'est mieux de savoir où on va...alors on fixe de suite les objectifs.

- Une chose est sûre : Le servomoteur sera SOUS la table ou ne sera pas du tout !

- Au niveau de l'effort de maintien on a un impératif à respecter car les aiguillages du nouveau

réseau sont des "tillig"...

Tous ceux qui connaissent ces "Tillig" savent que les aiguilles n'ont

pas de ressort de maintien  de fin de course (zut!), et les lames

souples sont relativement raides

de fin de course (zut!), et les lames

souples sont relativement raides  (re-zut!) puisqu'elles ne

comportent pas d'articulation (ah çà c'est glop !

(re-zut!) puisqu'elles ne

comportent pas d'articulation (ah çà c'est glop ! ). Donc, exit les

bobines PECO et compagnie.

). Donc, exit les

bobines PECO et compagnie.

- En plus, ce sont des aiguillages à ceur polarisé. La polarité du coeur

d'aiguille doit changer en fonction de la position du servomoteur. Il faut donc intégrer un switch.

En résumé ca fait 4 critères :

- Il faut utiliser un moteur

capable de maintenir un effort élevé en bout de course

- Il faut avoir un mouvement lent (NOOOON! pas les tortoise !!! t'as

vu le prix????? )

- Il faut être réglable.

- Il faut pouvoir agir sur un interrupteur inverseur.

2/ Solutions

retenues :

Concernant la motorisation, le servomoteur s'imposait, j'ai choisi des microservos "towerPro"

comme celui-ci, surtout pour leur PRIX défiant toute concurence.

Ensuite, il fallait bien maintenir le servomoteur en place sous le

réseau et répondre aux 4 critères ci-dessus. Une pièce intermédiaire

s'imposait.

Bon, je passe sur les différents éssais plus ou moins réussis, passons

directement à ce qui marche :

Un "joli" petit support avec des formes compliquées comme tout. Il faudra

que je revoie le design...

petit support avec des formes compliquées comme tout. Il faudra

que je revoie le design...

- La forme centrale et le plan

supérieur reçoivent le servomoteur,

- Une rainure de 25mm en dessous permet le guidage de la tige sans

mouvement parasite

- Un creux sur le coté avec 2 tétons permer le positionnement du

microswitch

- Deux rainures oblongues permettent de placer une vis de chaque coté

avec un petit réglage.

Ce dernier point n'est pas super à l'usage, il faut que je vevoie

ça.

Je l'ai réalisé avec le logiciel SolidWorks, ce qui m'a permis

d'intégrer toutes les formes nécessaires et vérifier le bon

fonctionnement.

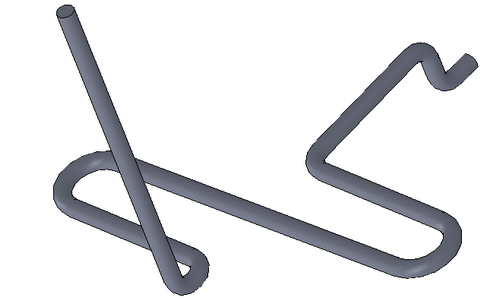

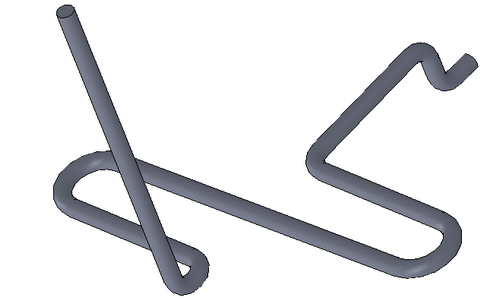

- J'ai aussi modélisé la tige de commande : Ce n'est pas

l'élément le plus compliqué mais il demande une élasticité

particulière. Trop "mou" il serait incapable de transmettre le

mouvement, et trop "raide" il exercerait un effort trop élevé sur

l'aiguillage.

- Les grands zig-zag servent à

faire "ressort".

- Le petit zig-zag du bout permet de rentrer et d'être maintenu dans le

levier de commande du servomoteur.

3/

Fontionnement :

La rotation du servomoteur "pousse" ou "tire" la tige de façon à

provoquer la translation de la traverse mobile de l'aiguille.

Lorsque l'aiguille arrive en butée, le ressort de la tige se déforme

pour "absorber la différence de course entre l'aiguillage et le

servomoteur.

La vidéo vaut bien mieux que de longues explications :

Servomoteur d'aiguillage support sous table

par StephaneMONTARGIS

4/ Réalisation :

Il y a donc deux pièces majeures à réaliser :

- Le support

- La tige ressort

Le

support :

Les formes n'étant par réalisables par usinage classique, j'ai utilisé

le prototypage rapide.

La prototypeuse utilisée fonctionne sur le principe du laminage par

couches :

Chaque couche successive est découpée puis collée à la couche suivante.

Après avoir débarassé le modèle de tout le support inutile (assez long

quand-même), On obtient ça :

Merci à Florian pour les photos.

La tige réglable :

Vachement plus simple !

Le matériau de base a été trouvé dans une gaine en plastique ! C'est le

petit câble en acier qui sert à tirer les fils dans la gaine.

Coût nul ! j'adore !

Quelques coups de pince bien placés et adaptés à la configuration

voulue, et le tour est joué !

TADAAAAAA! en moins de 30 secondes !

TADAAAAAA! en moins de 30 secondes !

5/ Mise en place

La mise en place est assez facile. Il suffit d'introduire la tige dans

le trou de la traverse et de régler la position idéale. Le maintien se

fait à l'aide de 2 petites vis.

(merci à Florian pour les photos)

Le raccordement électrique est des plus simple.:

- Le commun du switch est raccordé au coeur (fil blanc),

- Le contact NO (normalement ouvert) est à raccorder à un rail de l'aiguillage (Le fil rouge)

- Le contact NF (normalement fermé) est à racorder au second rail, de

polarité opposée (le fil grisGris).

Le réglage est assez facile :

- On place "grosso-modo" le support pour être en butée d'un coté.

- On règle de façon fine chaque butée en utilisant les CV du décodeur de servomoteur

Et voilà !

Ceci dit, ce système fonctionne sur n'importe quelle aiguille

comportant un petit trou sur la traverse mobile. Ca peut être une bonne

solution si, par hasard, votre bobine PECO n'a pas assez de punch pour

manoeuvrer une aiguille.

6/  Un nouveau modèle !

Un nouveau modèle !

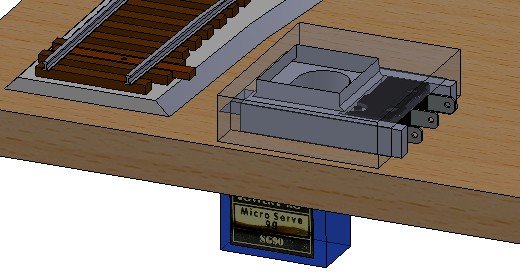

J'ai conçu et mis en place pour mon club un nouveau modèle de commande. Il utilise toujours les servomoteurs.

Le problème venait de la précision de positionnement. Il fallait régler

les butées (par des CV) de façon extrêmement précise. Ceci s'est avéré

assez peu pratique.

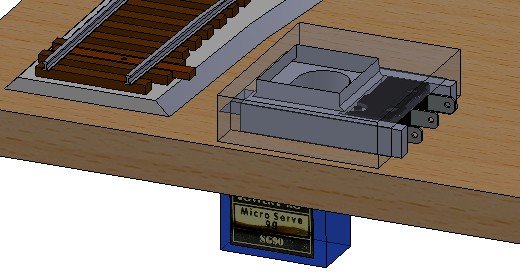

J'ai donc pris le parti de ne plus toucher aux butées du servomoteur et de laisser le débattement à 180°.

Le servomoteur se contente donc d'actionner un excentrique à l'intérieur d'un trou oblong.

Dans une position extrême, le trou oblong est poussé d'un coté:

Dans l'autre position extrême (à 180°), le coulisseau est poussé de 4mm environ.

En position reculée, il est possible d'appuyer sur le microswitch

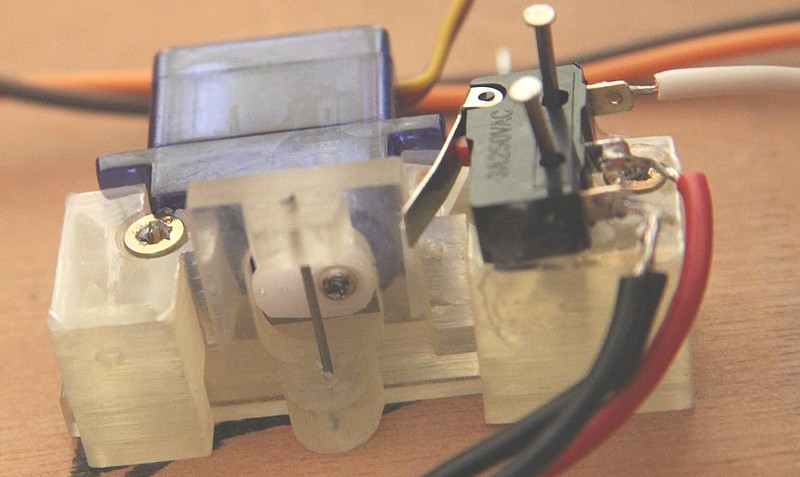

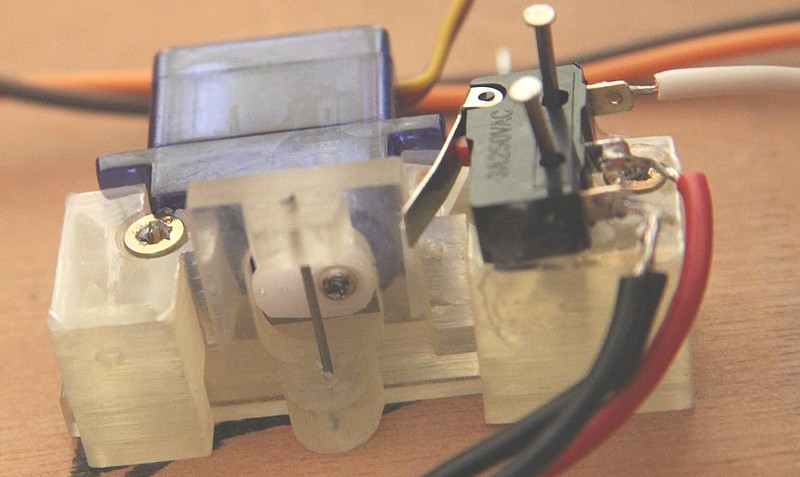

Ce système est constitué d'un coulisseau mobile possédant un trou

oblong, et d'un guide ouvert sur le dessus pour faciliter l'accès à

l'axe du servomoteur.

Voici les pièces prototypées (procédé par laminage de feuilles PVC) :

Voici une première photo du système en place. Sur cette photo,

j'ai choisi de laisser l'interrupteur à l'extérieur du coulisseau de

commande.

Notez que la tige est pliée d'un coté pour l'effet "ressort".

Le bouton rouge est un bouton poussoir relié au décodeur pour basculer l'aiguille manuellement (en plus de la commande digitale)

Concernant les fils électriques : le blanc est relié au coeur

d'aiguillage, le rouge est relié au rail "+" et le bleu est relié au

rail "masse".

Sur cet assemblage, en revanche, j'ai été contraint de placer

l'interrupteur à l'endroit prévu dans le coulisseau en raison de

l'exiguïté du lieu (4cm entre 2 voies)

L'interrupteur est tout simplement cloué sur place ! Mouaip bon... y'a

plus propre ! Notez la fixation de la tige de fil de fer...sur le coté

du coulisseau.

Et pour terminer avec cette version, voici une vue générale de quelques moteurs posés sur la coulisse du réseau de l'ACMF.

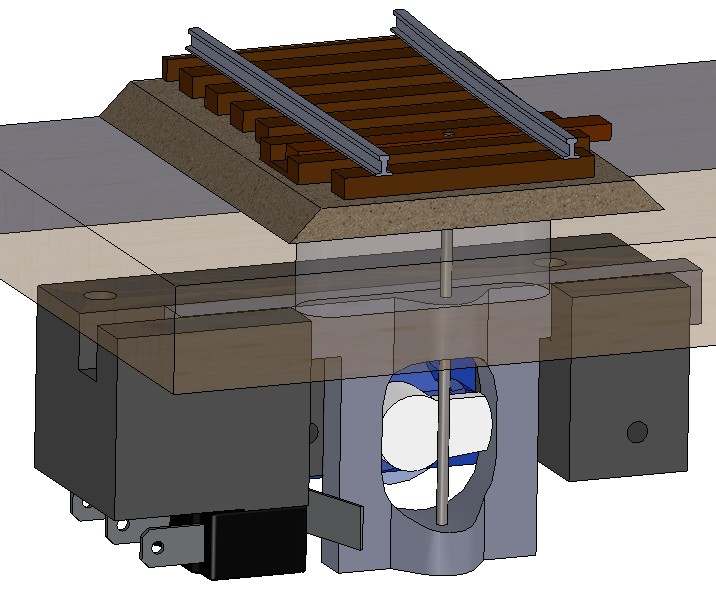

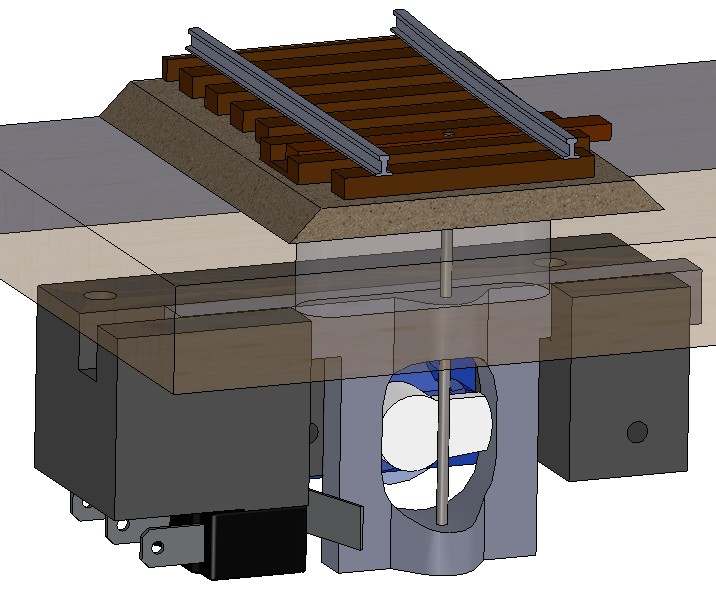

7/ Encore un autre modèle.... SOUS la table !

Le dernier modèle présenté ci-dessus était VRAIMENT pratique !

L'accès à l'axe du servo et le réglage sont élémentaires.

MAIS....

c'était au-dessus de la table !

J'ai donc cherché à cacher le servomoteur, tout en conservant le même principe de commande (trou oblong)

Ca donne ça :

Le principe reste le même mais cette fois, la tige traverse la planche pour bouger la traverse mobile.

Si la course est un peu trop grande, c'est pas grave puisque la tige

métallique verticale va légèrement se déformer. Et cela va maintenir

l'effort de plaquage contre le rail. Evidemment, le talonnement n'est

absolument plus possible.

Voici une autre vue avec la tige de commande en place.

L'interrupteur

est positionné contre le plan du guide. Il permet d'inverser la

polarité du coeur d'aiguillage en fonction de la position des aiguilles.

Voici une vue depuis le dessous, qui montre les deux positions de l'interrupteur :

Reste encore à fixer cet interrupteur convenablement...

J'ai utilisé la solution rapide (mais pas très propre) de la colle

thermofusible. Je concède que cette solution n'est pas super propre...

Pire encore, le temps de la mise en place et du refroidissement de la colle, j'ai maintenu en place avec 2 clous (la honte !

)...

J'aurais peut-être dû utiliser 2 petites vis M3 qui auraient été bien

plus propres et suffisantes, mais je n'en avais pas sous la main à ce

moment là.

)...

J'aurais peut-être dû utiliser 2 petites vis M3 qui auraient été bien

plus propres et suffisantes, mais je n'en avais pas sous la main à ce

moment là.

En attendant, ça fonctionne ! On verra à l'usage.

Voilou !

Comme d'hab, n'hésitez pas à me laisser un message (voir en

paged'accueil) si vous souhaitez en savoir un peu plus.

, ça va pas le

faire !

, ça va pas le

faire !

de fin de course (zut!), et les lames

souples sont relativement raides

de fin de course (zut!), et les lames

souples sont relativement raides  (re-zut!) puisqu'elles ne

comportent pas d'articulation (ah çà c'est glop !

(re-zut!) puisqu'elles ne

comportent pas d'articulation (ah çà c'est glop ! ). Donc, exit les

bobines PECO et compagnie.

). Donc, exit les

bobines PECO et compagnie.

petit support avec des formes compliquées comme tout. Il faudra

que je revoie le design...

petit support avec des formes compliquées comme tout. Il faudra

que je revoie le design...

Un nouveau modèle !

Un nouveau modèle !

)...

J'aurais peut-être dû utiliser 2 petites vis M3 qui auraient été bien

plus propres et suffisantes, mais je n'en avais pas sous la main à ce

moment là.

)...

J'aurais peut-être dû utiliser 2 petites vis M3 qui auraient été bien

plus propres et suffisantes, mais je n'en avais pas sous la main à ce

moment là.