Décodeur pour

plaque tournante Fleischmann

Page créée le 05/08/2015

Mise à jour le 17/04/2017. Voir la mise à jour en bas de page

Je possède un pont tournant Fleischmann et mon club (l'AGAT à Montargis)

en possède un aussi.

Nous souhaitions pouvoir commander ces plaques à l'aide de la centrale

digitale. L'objectif est simple :

- On appuie sur un bouton de la

centrale DCC et la plaque va toute

seule, en gérant les vitesses,

jusqu'à

la position souhaitée.

- Certains membres du club, analogiques jusqu'au

bout des doigts, souhaitent conserver une commande manuelle. Pas de

problème, on va étudier ça.

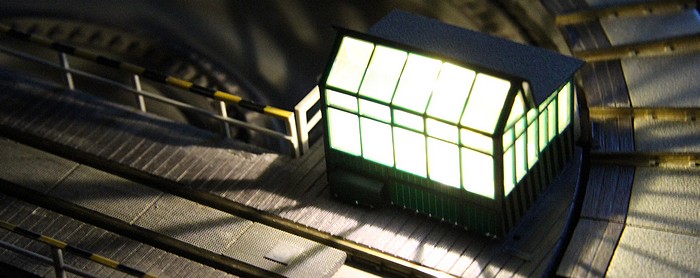

- La digitalisation permet même de faire des chose en plus, alors pourquoi se

priver ? Une lumière dans la cabine et des feux de manœuvre sur le pont

ça serait top, non?

A propos de la commande à l'aide

d'une centrale....

Il existe des centrales qui

peuvent gérer des plaques tournantes. Mon ECOS en fait partie. MAIS....

Parmi les trois plaques tournantes proposées, deux utilisent

exclusivement le protocole motorola (PAS GLOP), et la troisième est une

espèce d'accessoire hybride géré comme une loco, mais d'adresse nulle

(?!?!!?), qui n'apparait ni dans la liste des accessoires, ni dans la

liste des locos.... bref,...pas clair! et donc...PAS GLOP!.

J'ai donc choisi de faire un décodeur utilisable par TOUTES les

centrales DCC. Les différentes actions seront gérées comme des

accessoires (voir plus bas).

Sommaire de cette page :

1/ Analyse du fonctionnement :

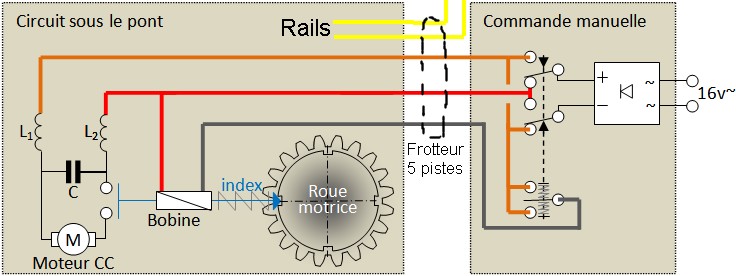

Pour ce décodeur, il va y avoir une partie d'électro-mécanique.

L'électronique doit s'adapter à la mécanique !

Ne sachant pas comment elles fonctionnaient, j'ai entrepris un petit

démontage de la manette de commande et de la motorisation.

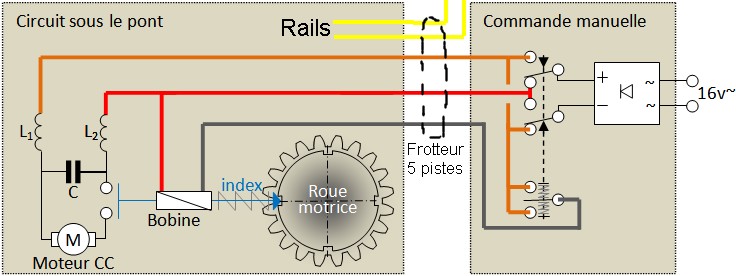

Coté manette :

C'est simplissime ! il y a un pont redresseur et deux interrupteurs qui

frottent contre un circuit imprimé:

- Celui du haut est un

interrupteur inverseur à 2 positions stables,

pour inverser la polarité envoyée au pont (fils Jaune+Rouge).

- L'autre est un interrupteur à 3 positions : une position

centrale par défaut et 2 positions momentanées, pour le maintien de la

bobine du pont (fil Gris)

Coté motorisation :

C'est déjà plus..."sympa" :

Le démontage du pont est

assez facile : Au centre du pont, il faut soulever une plaque centrale,

il y a un circlip à enlever, et le pont vient sans résistance .

.

Les 5 palpeurs frottent sur 5 pistes circulaires. Ainsi, la plaque peut

faire autant de tours que voulu sans emmêler les fils.

Les 2 palpeurs de gauche sont directement soudés sous les rails. Les 3

autres contrôlent la motorisation.

Comment ça marche???? SIMPLE !!!! :

- Le fil gris n'alimente

directement QUE la bobine qui

déverrouille l'index gris clair(horizontal).

- Ce déverrouillage ferme le contact de l'interrupteur

- La tension venant des fils Jaune+Rouge peut ainsi alimenter le

moteur (avec la bonne polarité, donc dans le sens voulu)

- La roue motrice peut donc

tourner. Les 4 creux tournent avec elle ==> il n'est plus nécessaire

de maintenir la bobine.

- Tant qu'aucun creux n'est en face de l'index, celui-ci ne peut

revenir en position initiale, il maintient donc le moteur en marche.

- Dès qu'un creux se présente, l'index plonge dedans. Il ouvre ainsi le

contact, ce qui arrête le moteur...au bon endroit !

Les 4 creux sont judicieusement placés : 1/4 de tour de la roue motrice

correspond exactement à un écart de voie. Ainsi, lorsque l'index est

enfoncé dans un creux de la roue, il maintient le pont en face de la

voie voulue.

C'est à cause de cet index et de la bobine qu'on entend le fameux

"CLAC" CLAC" si caractéristique de cette plaque.

Le levier de débrayage a 2 fonctions :

- poussé vers la droite (voir

photo ci-dessus) il déverrouille l'index et provoque la rotation du

moteur. Le pont peut avancer. le sens de rotation dépend du dernier

sens utilisé avec la manette.

-

tiré vers la gauche, il recule l'ensemble de la motorisation et débraye

l'engrenage, permettant ainsi de régler la position exacte du pont en

face des voies. Dans cete position, le moteur ne tourne pas.

Coté schéma électrique, voici ce que ça donne :

Au niveau du frotteur central voici les connections (vues depuis le

dessous du pont) :

Maintenant que le fonctionnement est clair, je peux me pencher sur les

moyens de commander tout ça...

2/ Digitalisation :

Comment digitaliser tout ça ?? ?? Zatizeukouétcheune !

?? Zatizeukouétcheune !

2

solutions sont possibles :

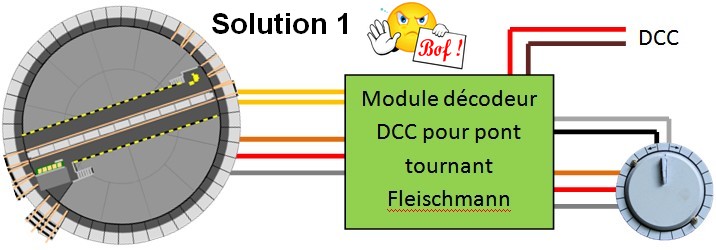

Soit je place un décodeur en

dehors de la plaque tournante, soit je

l'intègre dans le

pont tournant. Chaque solution a ses avantages et

inconvénients :

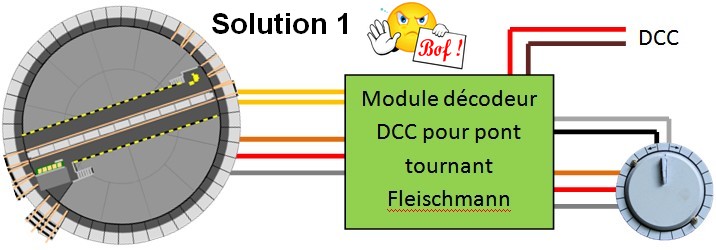

La première solution (décodeur

en dehors) paraît séduisante par sa simplicité mais elle ne me

plait pas trop :

Certes, elle est simple à

mettre en place puisqu'il n'y a que les 5

fils de la plaque à brancher. Mais c'est là tout le problème ! il n'y a

QUE

5 fils ! La commande de fonctions annexes et la vérification de la

position réelle est impossible. Le positionnement n'est basé que sur le

décompte du temps

entre deux

positions. PAS GLOP ! Il est vrai que le système d'indexage décrit plus

haut peut

permettre une bonne flexibilité mais il faut avoir une confiance

absolue dans la vitesse du moteur. Et ce n'est absolument pas le cas

pour ma plaque : ça ne tourne PAS DU TOUT à vitesse constante malgré la

révision générale. L'inversion de polarité du pont fait toujours appel

à un module de détection de court-circuit. J'aime pas ! Et j'en ai pas.

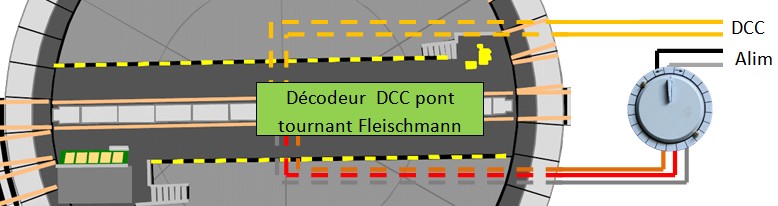

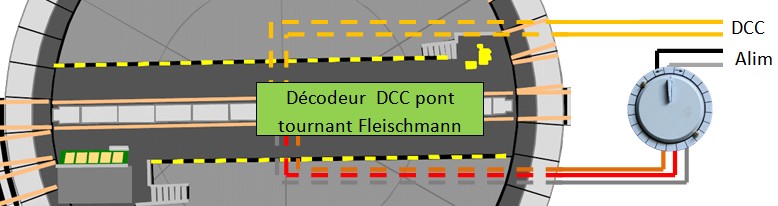

La seconde solution (décodeur

DANS le pont) est bien plus compliquée à réaliser mais me paraît plus

intéressante :

En théorie, seuls les fils DCC (jaunes) sont strictement nécessaires.

Les trois

autres sont superflus, on peut les utiliser pour conserver une commande

manuelle...(Good!!)

Cette solution permet d'ajouter quantité de petites choses :

- Positionnement basé sur le comptage des voies, aucun risque

d'erreur.

- Vitesse variable à volonté

(accélération progressive, freinage anticipé, valeurs maxi-mini

programmables...)

- Feux (clignotants ou pas)

aux extrémités du pont, (rouge-vert possible)

- Lumière dans le poste de

commande, pilotable par DCC ou en commande manuelle.

- Polarité des rails du pont

programmée en fonction des voies abordées (programmable)

Solution adoptée !

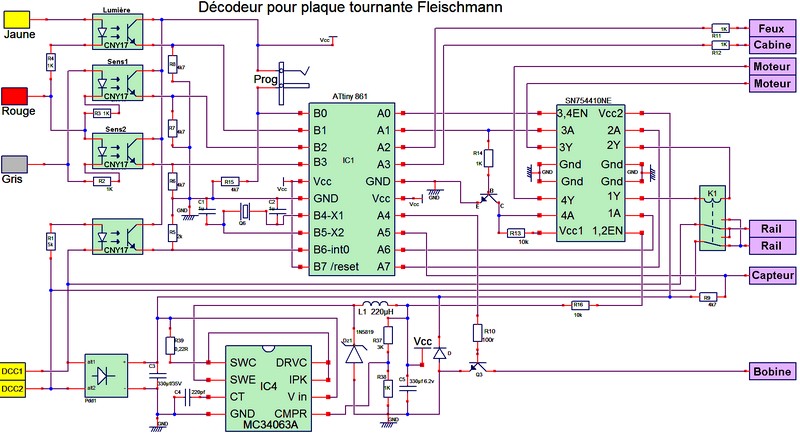

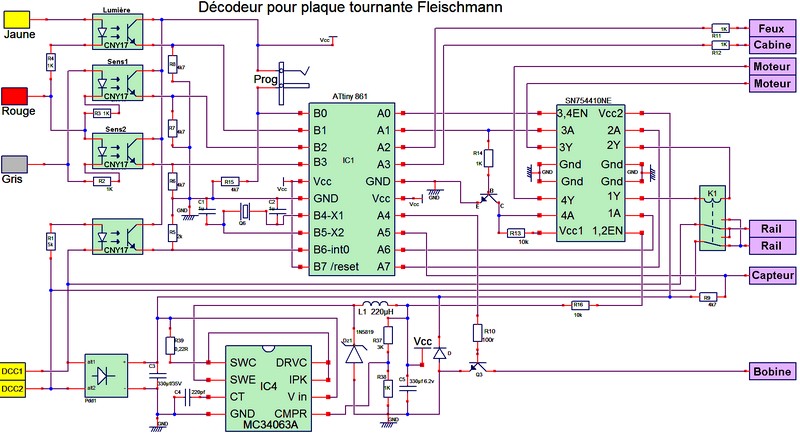

Schéma

électrique :

Voici donc le circuit que j'envisage :

Waouh !  Ça fait beaucoup de composants !

Ça fait beaucoup de composants !

Ce

qui me fait peur, c'est la largeur disponible sous le pont. Je n'ai que

28mm, pas un de plus. Ça va être la crise du logement...

En revanche, j'ai 130mm disponibles en longueur. Je sens qu'il va y

avoir du strap...

Ce circuit contient :

- le µC atmel ATtiny861, cadencé à 16MHz.

- Un driver de moteur SN754410NE pour

gérer le moteur en MLI (La vitesse est bien plus facile à contrôler !).

Il permet aussi de contrôler le relais bistable dans les deux sens.

- Un relais bistable avec une

seule bobine polarisée, pour changer la polarité des rails du pont.

- Une alimentation à découpage

(MC34063A)

- Trois optocoupleurs pour

recevoir les instructions de la commande manuelle, plus un pour le filtrage du signal

DCC.

Et comme on ne peut rien vous cacher, vous avez remarqué une entrée

spéciale : "Capteur". Bravo !

Ça, c'est pour la bonne synchronisation

du bébé. J'ai prévu de placer un capteur à effet hall près de la roue

pour

compter le passage des voies. (voir

plus bas)

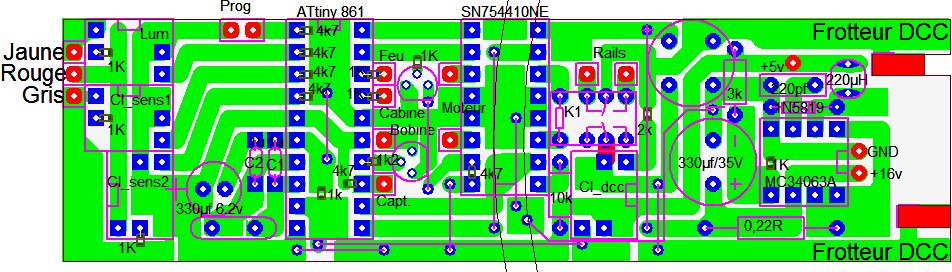

3/ Réalisation et implantation :

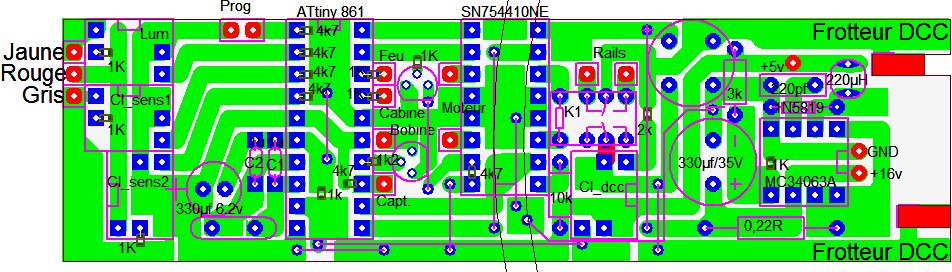

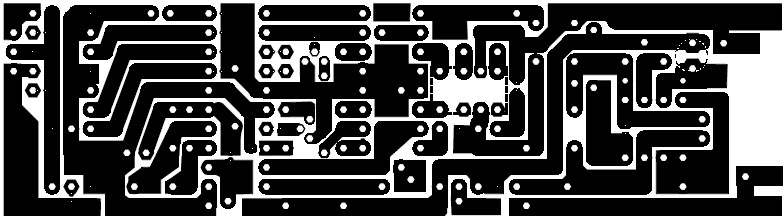

Le typon :

Après 4 heu non 8... 17 jours de

maux de tête , deux composants bien cramés

, deux composants bien cramés  ,

et de nombreuses versions successives

,

et de nombreuses versions successives  pour faire rentrer tout ça dans

l'espace réservé, j'obtiens l'implantation ci-dessous. Cerise sur le gâteau,

j'ai même pu diminuer la longueur de l'ensemble.

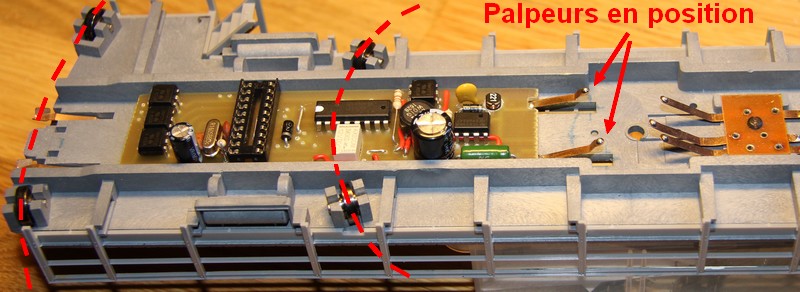

Avec l'espace pour les frotteurs, j'obtiens un circuit de 28mm*103mm.

pour faire rentrer tout ça dans

l'espace réservé, j'obtiens l'implantation ci-dessous. Cerise sur le gâteau,

j'ai même pu diminuer la longueur de l'ensemble.

Avec l'espace pour les frotteurs, j'obtiens un circuit de 28mm*103mm.

Les pastilles colorées en rouge sont les points sur lesquels je vais

faire les branchements.

J'ai fait figurer la position du rail central de la fosse car à cet

endroit, il n'y a quasi aucun dépassement possible. Le circuit doit

être extra-plat. C'est pour cela que je n'ai pas utilisé de support

pour le SN754410.

Notez la forme particulière des deux pastilles "Frotteur" (rectangle de

2.5mm*6mm). Elles vont

recevoir les frotteurs du pont tournant. Je vais donc devoir démonter

les frotteurs soudés sous les rails, pour les souder contre mon circuit

imprimé (voir plus bas).

Pour pouvoir tout rentrer, j'ai eu recours aux résistances CMS et à de

nombreux straps.

Le typon officiel est disponible ici en pdf:

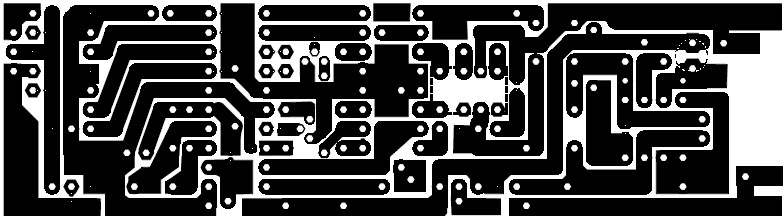

La méthode est classique : Insolation, révélation, gravure au

perchlorure de fer.

Dans cette plaque, je réalise 2 gros trous pour le relais CMS (disponible ici) et la

bobine CMS (disponible ici), pour éviter qu'elles ne dépassent trop. Il

était impossible de les souder sur la face "cuivre" en raison de leur

épaisseur. j'aurais été perdant.

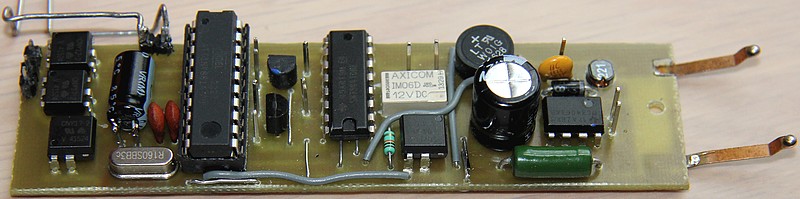

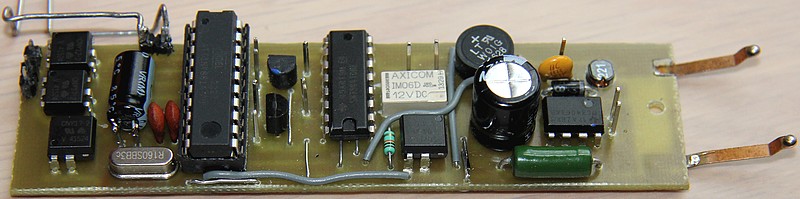

La photo ci-dessous montre la version "0" avec les composants en place.

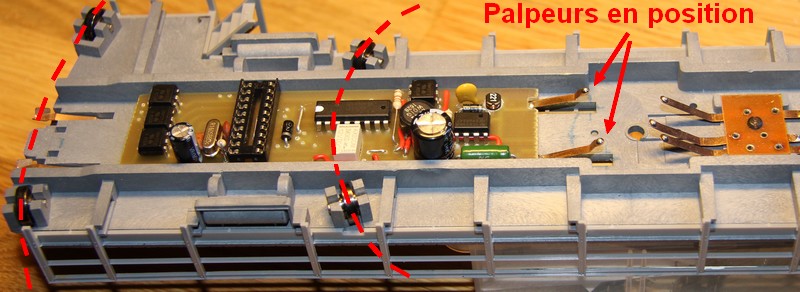

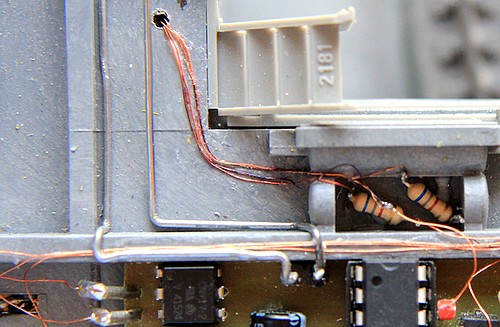

Le soudage des palpeurs demande un peu d'attention. J'ai

préalablement repéré leur position exacte sous le pont avant de les "arracher"

(pas d'autre solution). J'ai reporté cette position sur le calque du

typon. Lors du soudage, le calque était dessous pour bien cibler la

position. Grâce à cela, je n'ai qu'un quart de millimètre d'écart par

rapport la position idéale.

La densité de composants est relativement élevée pour des composants

standards.

Sur la photo ci-dessus, il s'agit de la version "0". Les

deux

condensateurs dépassaient. Sur la version finale, il n'y a plus que le

gros condensateur de droite qui dépasse. Mais là, je n'ai pas

trop le choix.

Remarquez sur cette photo que j'ai dû prendre garde à la hauteur des

composants situés au niveau du rail central (figuré en pointillés).

Vous comprenez maintenant pourquoi j'ai utilisé un relais CMS. Dans la

première version, j'avais utilisé un relais bistable standard.....mais

ça coinçait carrément.

4/ Mise en place des divers éléments :

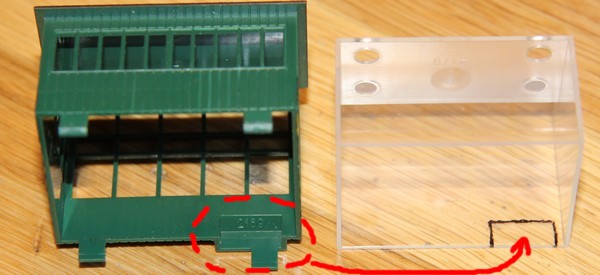

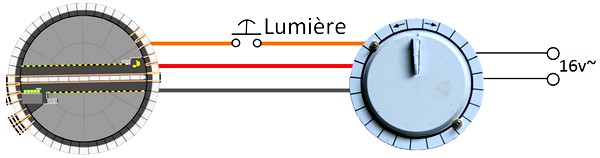

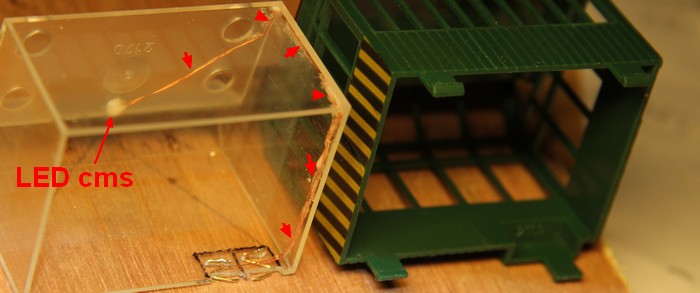

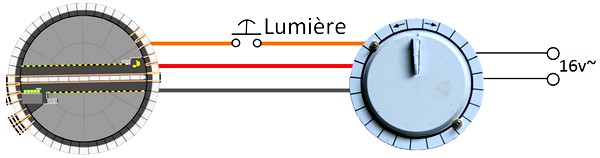

La lumière

de cabine :

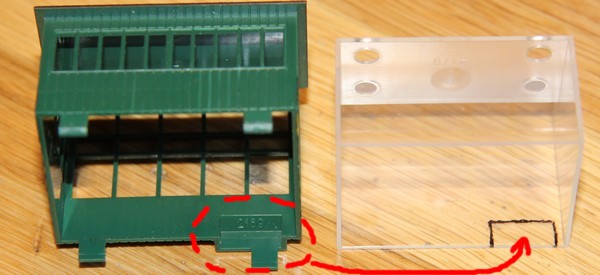

Là, c'est très facile ! Surtout que la cabine possède un petit coffre

qui recouvre un passage bien utile :

Je vais profiter de ce petit vide pour installer un connecteur

automatique.

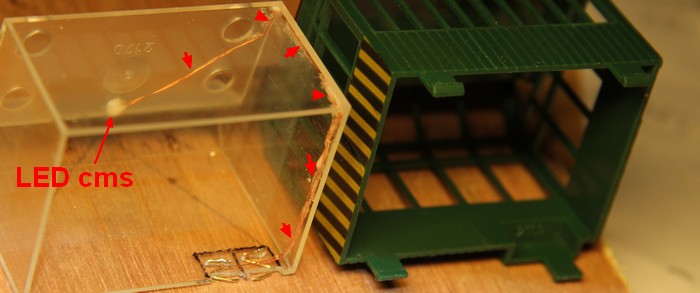

Ni une ni deux, je soude deux fils émaillés sur une LED CMS, et je la

colle au plafond. Je fais passer les câbles dans les coins et je

rejoins les deux palpeurs.

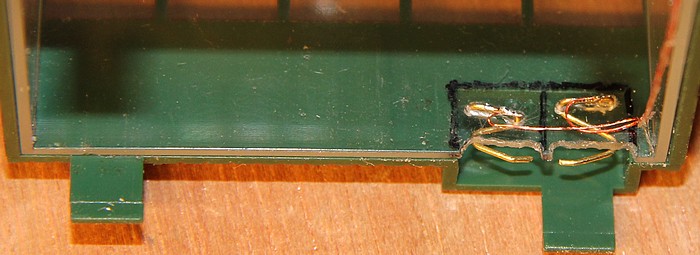

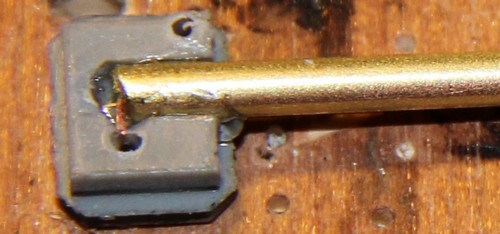

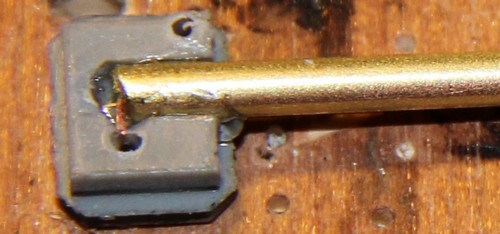

Ces palpeurs sont en fil de laiton, diamètre 0.4mm. Pour chaque

palpeur, j'ai percé 2 trous dans le plastique transparent et j'ai tordu

le fil en laiton pour faire "ressort". Au passage, j'ai gratté un peu

le plastique pour que les plaques de contact puissent passer.

Ça tient nickel dans "le coffre" !

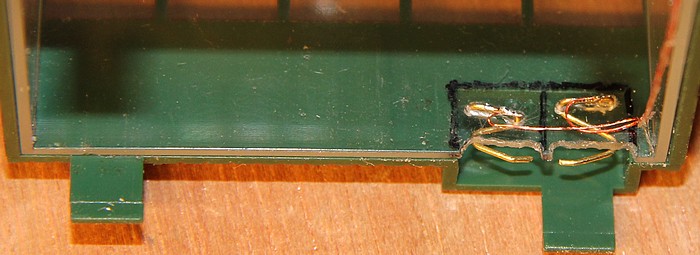

Sur le pont, je colle donc 2 plaques en laiton juste sous le "coffre".

Un bonne goutte de cyano' est suffisante pour les maintenir en place.

Je précise que j'ai dû agrandir la rainure déjà présente pour faire

passer la seconde plaque.(visible sur la photo).

Les 2 plaques sont issues des restes d'une grappe en laiton d'un kit.

Je les ai découpées, mises en forme et pliées.

Le petit téton doit dépasser dessous pour connecter un fil.

Ensuite, je replace la cabine dans les trous prévus à cet effet.

Le contact se fait automatiquement. Elle reste démontable à volonté.

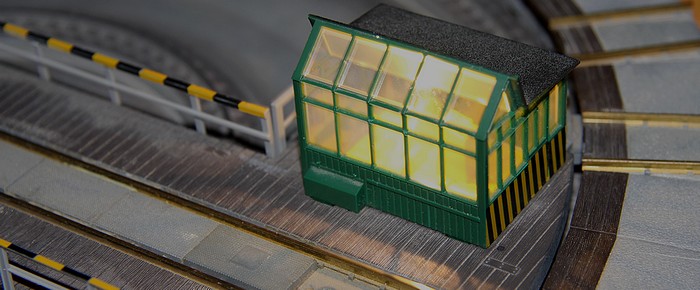

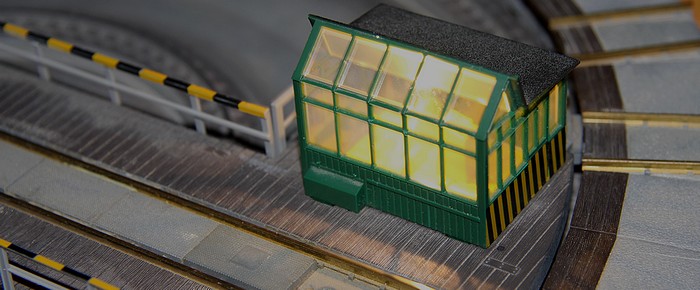

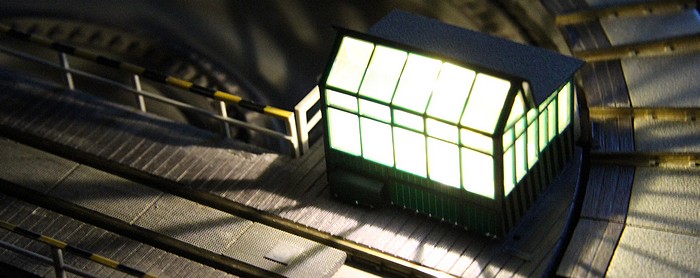

La lumière est bien suffisante. Sur cette photo, le flash n'a pas suffi

à la masquer.

En revanche, sans flash, ça fait un peu phare à iode... la photo n'est

pas super fidèle.

En réalité, la teinte est beaucoup plus agréable.

Le feu

d'extrémité de pont :

Là, on fait simple. De toute façon, le µC ne pourra pas gérer plus d'un

feu (ou alors deux fois le même ou deux couleurs en alternance). Le

circuit décrit plus haut est prévu pour une seule LED par

signal. Il est possible d'en installer deux en faisant une petite

variante. Dans ce cas, la résistance cms qui se trouve à la sortie du

µC sera shuntée (voir plus bas).

Je prends donc le signal vendu avec la plaque tournante et je tranche

dans le vif : craaaac !

Je perce deux trous juste sous les casquettes.

Sous le guidon d'arrêt (casquette en haut à droite) j'installe une LED

CMS violette (pour le carré violet), tandis que sous la casquette

inférieure, j'installe une miniLED  CMS blanche. Et je fais sortir les

fils émaillés derrière.

CMS blanche. Et je fais sortir les

fils émaillés derrière.

Les fils rentrent dans un tube en laiton de 2mm extérieur. Ça laisse

largement la place pour passer plein de fils à l'intérieur si

nécessaire.

Le second trou sera utilisé pour la fameuse led blanche de manœuvre.

Je découpe le panneau et je le colle sur le tube.

Je perce l'emplacement du pont au diamètre 1.9mm et j'y encastre le mât

en force sans dépasser dessous. Il ne reste qu'à raccorder les fils sur

la carte.

Ouai, bon ,OK, les retouches de peinture sont absolument nécessaires !

et le dépoussiérage aussi...

Si on opte pour

deux feux réversibles, la résistance de 1k2, en série avec la sortie "feu", doit

être shuntée ET reportée à l'extérieur du circuit :

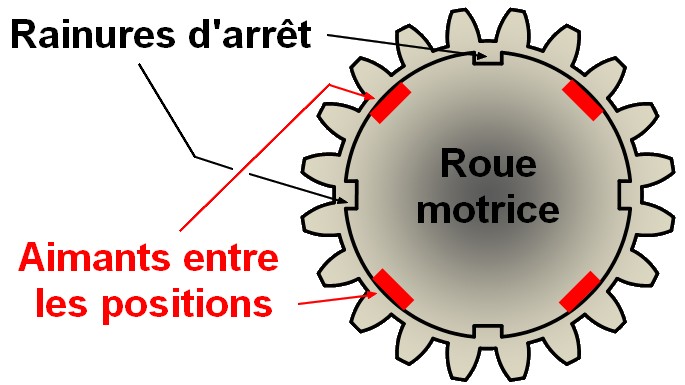

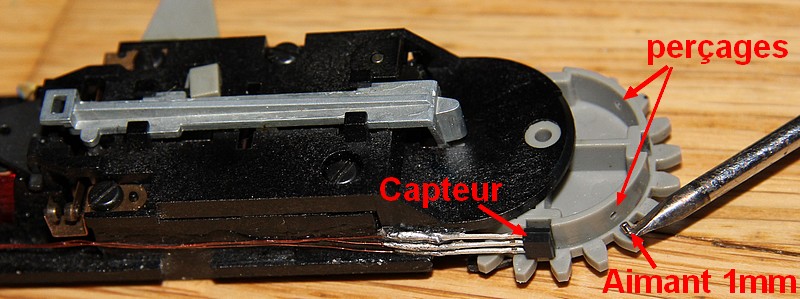

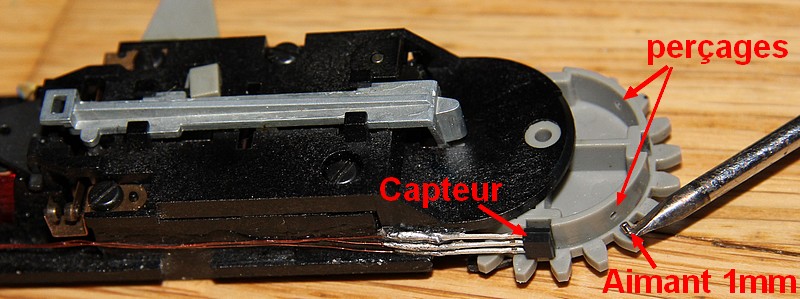

Le capteur de position :

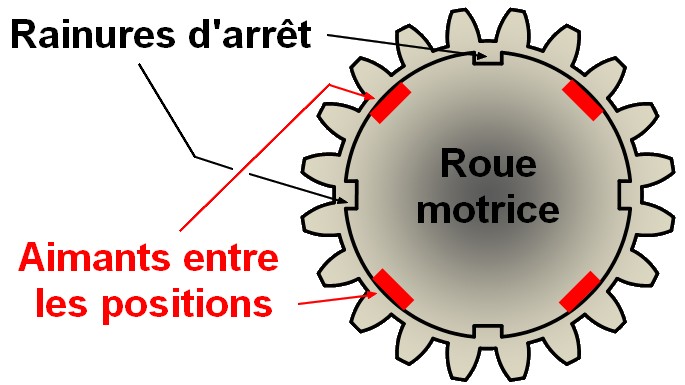

La roue motrice se prête bien à une détection puisque c'est ELLE qui

contrôle le bon positionnement du pont face aux voies. J'y colle donc

un capteur qui va vérifier sa rotation.

Il s'agit d'un capteur à effet hall de type monostable.

C'est donc la présence d'un aimant qui va déclencher l'information de

passage entre deux voies. La précision n'est pas nécessaire, on l'a vu

plus haut. On n'a besoin que de compter les voies.

J'ai fait le choix de compter les voies au moment où on franchit la

limite entre 2 voies. C'est à dire à mi-chemin entre deux rainures

d'arrêt.

Il est donc naturel d'installer 4 aimants sur la roue motrice, à égale

distance des rainures d'arrêt.

La mise en place du capteur ne demande qu'un léger pliage et un petit

collage pour le maintenir au plus près de la roue.

- La patte du haut est reliée au

+5v

- La patte du milieu c'est la masse (GND)

- La patte du bas, c'est le signal de détection (pas d'aimant=5v,

présence d'aimant=0v)

Les quatre aimants (au néodyme, achetés sur ce site)

mesurent 1mm de diamètre par 1mm de long. Ils sont insérés en force

dans les perçages. Par sécurité, j'ajoute une goutte de cyano au verso.

Mais ça me semble symbolique voire superfétatoire...

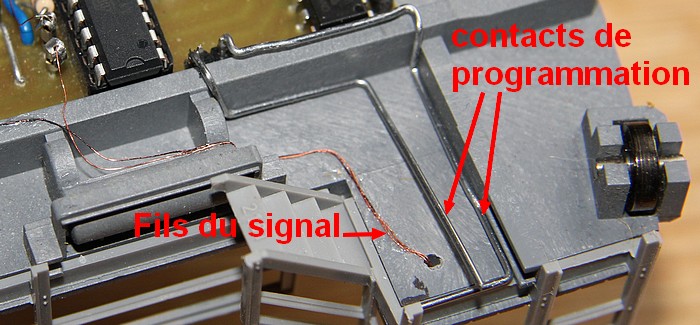

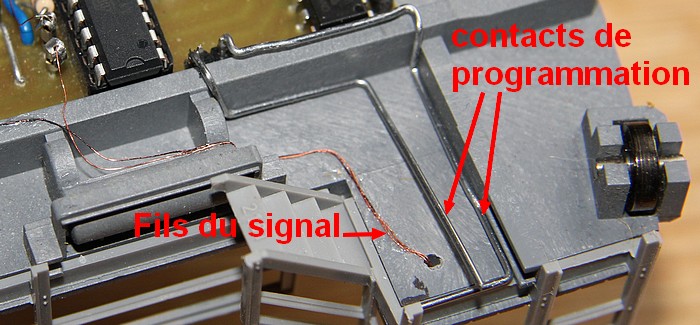

Le

"bouton" de programmation :

Je n'avais pas la place pour un vrai bouton de programmation, et de

toute façon, il aurait été inaccessible.

J'ai donc prévu uniquement deux bornes de connexion sur la carte, et je

place ensuite deux fils dénudés l'un à coté de l'autre. Il suffit de

les mettre en contact pour lancer la procédure de programmation.

Le pliage des "fils" demande un peu de précision pour bien tenir dans

les coins. Il est solidaire de la carte. Les "fils" proviennent d'un

rouleau de fil de fer utilisé dans les gaines électriques pour tirer les fils.

(Remarque : Cette photo montre uniquement 2 fils pour le feu violet (version "0")

La version finale possède 2 résistances et 2 fils en plus pour le feu

blanc.)

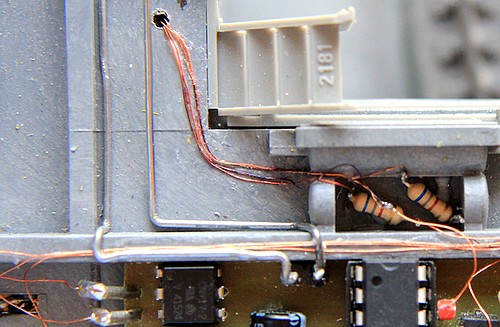

Connexion des fils :

C'est une étape pas facile avec une clavicule cassée... Ça demande pas

mal de précision et la tâche est répétitive (16 fils à brancher! ).

).

Les deux fils gris alimentent les rails. Leur polarité est contrôlée

par le relais.

J'ai collé les fils émaillés le long de la structure du pont. J'ai

ajouté des petit connecteurs au bout de chaque fil pour permettre un

démontage de l'ensemble. Certains connecteurs ont été peints pour

mieux les identifier.

A-propos... lors du branchement du moteur, vérifiez que la plaque

tourne dans le bon sens. Sinon, inversez les fils.

De même, lors du branchement des rails, vérifiez que la polarité est

correcte pour la première voie. Sinon, inversez les fils.

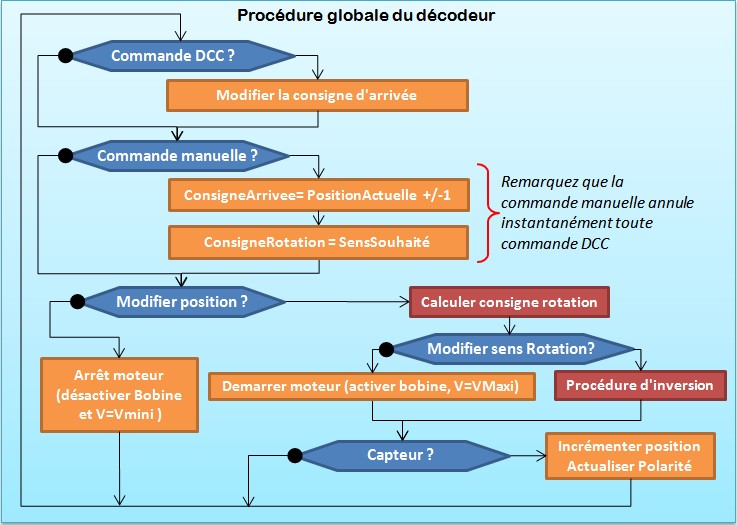

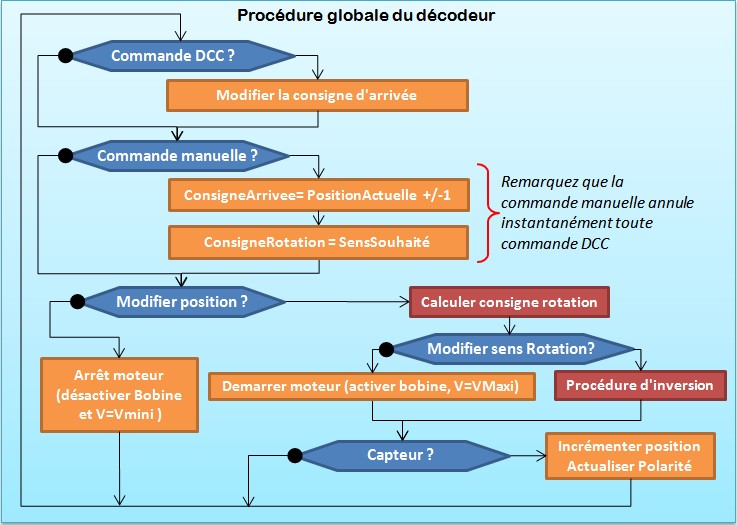

5/ Programme :

Pas facile d'organiser la structure d'un programme. Surtout que la

gestion du moteur doit être EXTRÊMEMENT rigoureuse, sans quoi, on

s'expose à des expériences "fumeuses" : Un driver SN754410 ça

crame

vite !!!!...

Ce décodeur est assez différent de ceux construits précédemment,donc,

sans un minimum d'organisation, point de salut.

Je construis un algorithme qui doit m'aider à structurer le programme.

(la boule sur le fil signifie "non"). Le sous programme d'acquisition de la trame qui a été déjà détaillé ici.

Parmi toutes ces instructions, seuls deux points sont délicats pour

l'écriture du programme :

- le calcul du sens de rotation optimal

et

- la procédure d'inversion de sens

du moteur électrique.

Voici une solution pour chacun d'eux :

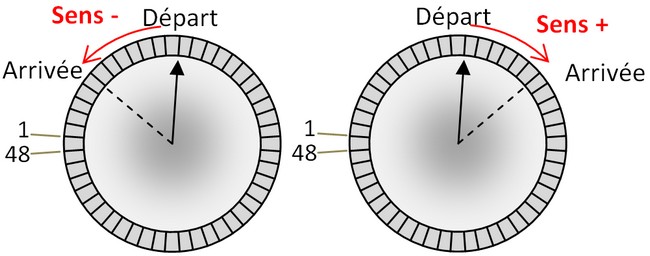

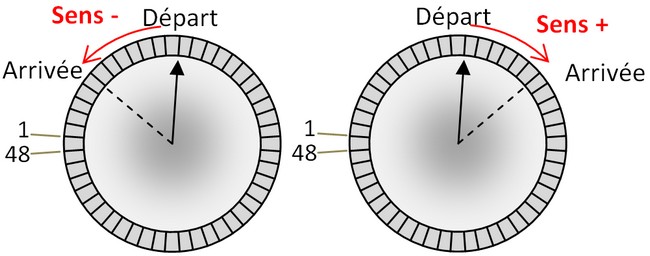

1/ choix

du sens de rotation optimal

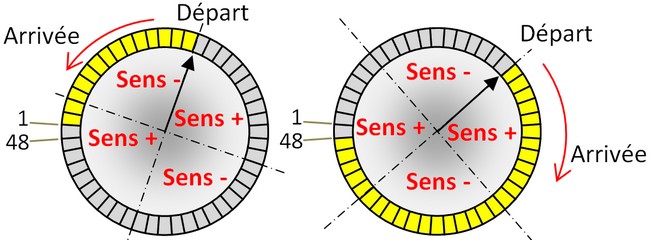

Le but de cet algorithme est de choisir le sens qui permettra

d'atteindre la voie voulue en un minimum de temps. Il faut donc tourner

dans le bon sens. On se base sur le numéro de voie de départ et

d'arrivée.

Départ = numéro de la voie de

départ

Arrivée= numéro de la voie d'arrivée.

Avec 48 voies, on divise par deux...donc si l'écart est

inférieur à 24 voies c'est facile : On fait l'opération

"Ecart=Arrivée-Départ", et le sens est vite trouvé en fonction du signe

du résultat...

Oui... mais... non ! Car

1/ ça ne marche que si on ne franchit PAS les voies 1 ou 48... et

2/ le sens de l'opération n'est

pas le même si le départ est inférieur à l'arrivée (problème de signe).

3/ Il y a 2 extrémités sur un pont ! c'est donc

l'extrémité la plus proche qui doit rejoindre la voie souhaitée.

Solution ==> Le cadran doit donc être divisé en 4 secteurs et non 2 :

Dans le cas de gauche, si on calcule la différence "Départ-Arrivée" on

obtient les sens suivants :

Ecart = Départ-Arrivée

|

0 à 12

|

13 à 24

|

25 à 36

|

37 à 48

|

Sens

|

-

|

+

|

-

|

+

|

Dans le cas de droite, la différence "Arrivée-Départ" donne le

tableau ci-dessous :

| Ecart = Départ-Arrivée |

0 à 12 |

13 à 24 |

25 à 36 |

37 à 48 |

Sens

|

+

|

-

|

+

|

-

|

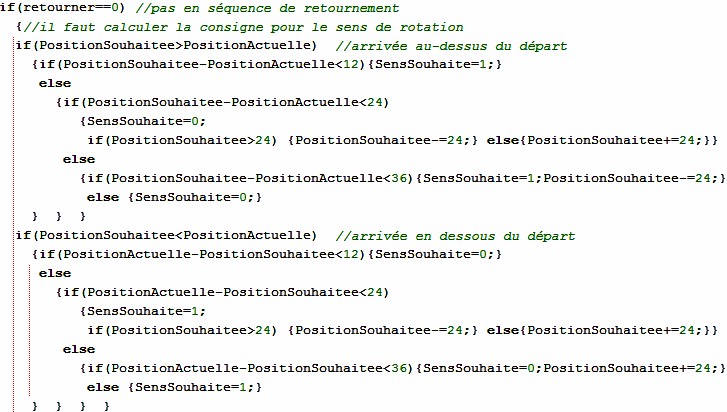

Soit 8 cas en tout !

Mais en réfléchissant un peu, on se rend compte que la consigne DCC

n'envoie aucune consigne supérieure à la voie 24. L'ordre

"voie32" est identique à l'ordre "Voie8". Il faut donc ajuster la

consigne d'arrivée en même temps. J'ai mis un bout de temps à

comprendre le problème...

- Donc, dès que l'écart devient

supérieur à 11 voies, il devient intéressant de prendre la voie opposée

comme arrivée. On ajoute donc "24"

(ou retranche suivant le cas)

pour rester dans la plage [1-48].

- Si l'écart est compris entre 25 et 35 voies alors diminuer

l'écart de 24 tout de suite pour trouver la destination la plus proche.

- Pour l'écart égal à 47 voies (franchissement de la voie de

référence) on ne change rien.

Et pour terminer l'affaire, sachez que lors du retournement à

180°, tous ces calculs n'ont pas lieu d'être....le sens est indifférent.

Ainsi, pour déterminer le sens de rotation idéal et l'arrivée idéale,

on peut suivre l'algorithme suivant :

Il y a certainement plus simple, mais celui-ci fonctionne.

Ca se traduit par l'extrait de programme suivant :

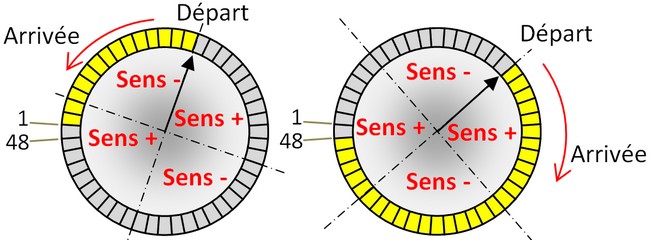

2/

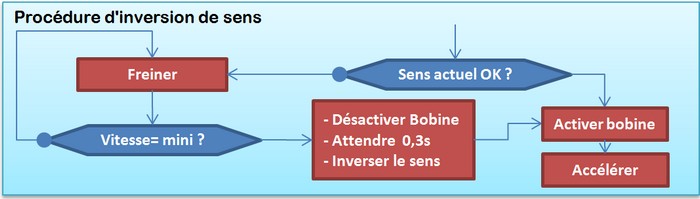

Inversion automatique de la rotation

En théorie, l'inversion du sens ne pose pas de problème en soi. Il

suffit

d'inverser la commande. C'est binaire. Mais ceci n'est vrai que si on

n'étudie

l'inversion de sens pendant l'arrêt du moteur.

Là où ça devient compliqué c'est quand on veut modifier le sens

de rotation du moteur PENDANT qu'il est déjà en train de tourner.

ACHTUNG ! Il faut mettre une séquence comme celle-ci si on ne veut

cramer ni le moteur ni les transistors :

1 - ralentissement jusqu'à

vitesse = 0.

2 - arrêt (désactivation bobine),

3 - une pause...même très courte (rigoureusement

OBLIGATOIRE sinon y'a un truc qui va griller quelque-part),

4 - inversion du sens,

5 - démarrage (réactivation bobine),

6 - accélération jusqu'à la vitesse maxi.

Evidemment, il n'est pas nécessaire d'effectuer cette séquence lorsque

la nouvelle consigne de sens est identique au sens actuel.

Ce qui nous amène à l'algorithme suivant :

Avec ça, le programme est bien plus facile à construire.

6/ Réglage des CV

Tout décodeur DCC qui se respecte DOIT posséder des réglages. C'est

d'autant plus vrai avec une plaque tournante.

Les CV interviendront pour mémoriser :

- les voies présentes (si vous en

avez 48....mes respects...! )

)

- la polarité de chaque voie (le pont doit s'adapter car chaque voie

possède sa propre alimentation)

- la vitesse maxi souhaitée (255=pleine vitesse, mais c'est franchement

rapide !)

- la vitesse minimum souhaitée (Pour la pérénité du décodeur, je

déconseille les valeurs inférieures à "36")

Remarques importantes :

- La "position 1" est la voie qui

se trouve en face du pont (coté cabine) lorsqu'on appuie sur le

levier de programmation.

- 2 voies opposées (voie 1 et 25 par ex.) doivent être câblées dans le même sens (en accord avec le pont des 2 cotés).

-

La validation d'une voie valide automatiquement la voie opposée, même

s'il n'y en a pas... (le premier qui amène sa loco vers une voie

absente, il passe par mon bureau.... )

)

Les numéros de CV sont répartis comme indiqué dans le tableau

ci-dessous : (ATTENTION, voir la mise à jour du 17/04/2017)

CV

|

Élément

contrôlé

|

Valeur

par défaut

|

Valeurs

possibles

|

cv513

|

Vitesse mini

|

36

|

0 à

Vmaxi

|

cv514

|

Vitesse maxi

|

255

|

Vmini à

255

|

cv515

|

Taux d'accélération

|

4

|

1 à 10

|

cv516

|

Taux de freinage

|

4

|

1 à 10

|

cv517

à cv540

|

validation des voies 1 à 24

|

1

|

0 ou 1

|

cv541

à cv552

|

polarité des voie 1 à 12

|

0

|

0 ou 1

|

cv553

à cv564

|

polarité des voies 13 à 24

|

1

|

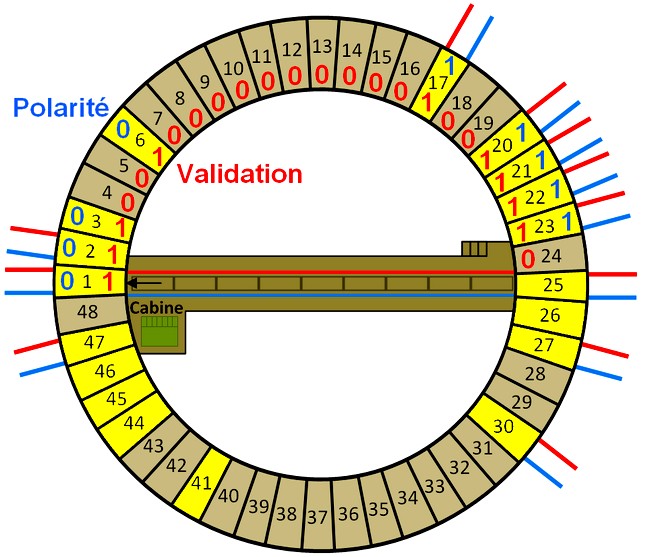

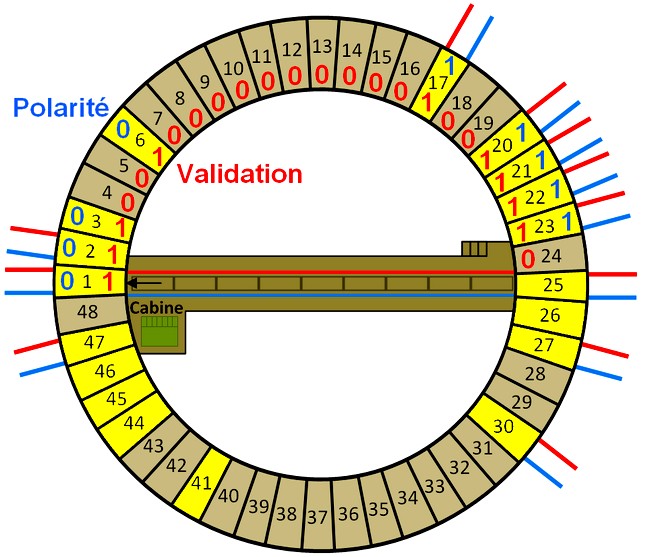

Pour la polarité, il faut observer lorsque la cabine est en face de la

voie : si les polarités du pont et de la voie sont identiques, alors la

CV vaut 0. Dans le cas contraire, c'est 1. Il n'est pas nécessaire de

configurer la polarité des voies non validées.

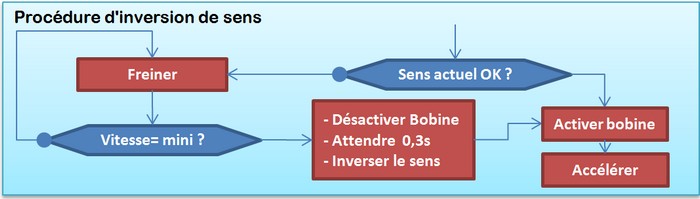

Par exemple, avec les voies ci dessous, les CV sont configurées ainsi

(en rouge et en bleu):

Dans cet exemple, on valide la voie 6 car on en a besoin pour la voie

30.

7/ Utilisation :

Pour contrôler la plaque tournante, 2 possibilités : La commande

manuelle... et la commande DCC.

=> Coté commande manuelle, rien ne change à part le petit

interrupteur qui commande l'allumage de la cabine.

L'alimentation peut aussi être du 12v continu ou même du 5v continu. Le

sens de branchement importe peu.

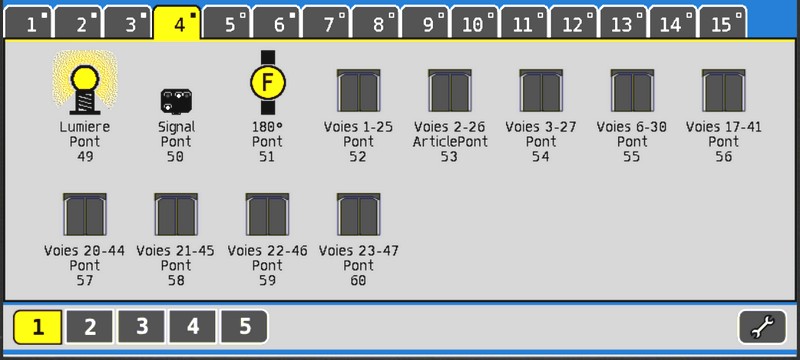

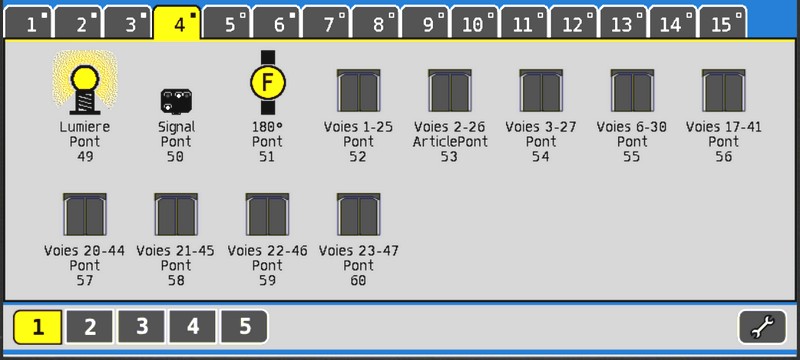

=> Coté commande DCC, voici comment organiser vos accessoires sur la

centrale :

- Le premier accessoire, c'est

l'allumage (ou l'extinction) de la cabine.

- Le second

accessoire, c'est la commande du feu (forçage "Manoeuvre" ou "Carré

Violet")

- Le troisième

accessoire permet le retournement à 180°, quelle que soit la voie.

- Les accessoires suivants indiquent la voie souhaitée.

Par exemple, pour la configuration ci-dessus, voici ce que ça donne sur

l'écran de l'ECOS :

Il est crucial que les adresses d'accessoires se suivent (49, 50,51,52,etc...) dans

l'ordre.

- Un appui sur une voie démarrera

la plaque pour s'aligner dessus. Un nouvel appui sur cette voie ne

provoquera aucun mouvement.

- Chaque appui sur la lumière (de cabine) inversera son état.

- Chaque appui sur le signal inverse son état (uniquement si le pont est immobile dans le cas contraire, c'est violet.)

- Un appui sur le "retrournement à 180°" provoquera le demi-tour du

pont.

La programmation est vraiment simple :

Un seul appui sur le levier de programmation permet de régler

l'adresse de base du décodeur.

- Le feu du pont tournant se met

alors à clignotter.

- Il suffit de commander le premier accessoire (la lumière) depuis

la centrale pour que le décodeur mémorise l'adresse. C'est

fini !

- Si

vous ne souhaitez pas modifier l'adresse, vous pouvez appuyer de

nouveau sur le levier de programmation. Cela provoque le

changement de

référence de voie. C'est la voie qui se trouve, à ce moment-là, en face

du

pont (coté cabine) qui servira de voie numéro 1.

La

vidéo :

8/ Mise à jour du 17/07/2017:

Suite à une sollicitation d'un internaute, et aussi

parce-que je rencontrais un petit souci technique, j'ai revu

entièrement le programme de la plaque tournante.

La partie physique n'a pas évolué. Elle marche très bien, il n'y a pas de raison majeure d'y toucher.

En revanche, le programme méritait d'être optimisé car j'étais très

proche ds limites du µC. Celui-ci ne recevait pas correctement le

signal DCC. C'est d'ailleirs visible sur la vidéo ci-dessus...je suis

obligé d'appuyer plusieurs fois sur le bouton pour la plaque réagisse.

Problème résolu !!!

J'ai passé quelques nuits à me casser la tête sur le programme et j'ai

réussi à optimiser le fonctionnement. Voici la liste des améliorations

:

- Temps de réaction immédiat

- Diminution du nombre de variables.

- Diminution de la fréquence d'alimentation du moteur

- Saisie de la trame DCC uniquement sur fonts montants

- Calcul de la position d'arrivée uniquement lors de la réception d'un ordre de mouvement.

- Calcul du sens optimal lors de la réception de l'ordre de mouvement.

- Taille du programme réduite.

Cerise sur le gâteau, j'ai aussi ajouté une CV pour différencier la

vitesse minimum en fonction du sens de rotation. Je me suis rendu

compte que ma plaque n'avançait pas du tout à la même vitesse suivant

qu'elle tourne "vers la droite" ou "vers la gauche". A haute vitesse le

problème n'apparaît pas, mais à faible vitesse, la différence est

notable. Ainsi, il est possible de régler au plus juste, et de façon

indépendante, la tension de "vitesse lente".

Les nouvelles CV répondent donc à ce nouveau tableau :

CV

|

Élément

contrôlé

|

Valeur

par défaut

|

Valeurs

possibles

| clignottement signal

|

cv513

|

Vitesse mini sens 1

|

63

|

0 à

Vmaxi

| 1 fois

|

cv514

|

Vitesse mini sens 2

|

63

|

0 à Vmini

|

cv515

|

Vitesse maxi

|

255

|

Vmini à

255

| 2 fois

|

cv516

|

Taux d'accélération

|

4

|

1 à 10

| 3 fois

|

cv517

|

Taux de freinage

|

4

|

1 à 10

| 4 fois

|

cv518

à cv541

|

validation des voies 1 à 24

|

1

|

0 ou 1

| 5 fois

|

cv542

à cv553

|

polarité des voie 1 à 12

|

0

|

0 ou 1

| 6 fois

|

cv554

à cv565

|

polarité des voies 13 à 24

|

1

|

Notez que j'ai aussi ajouté le clignotement du signal lors d'une programmation de CV. Ca permet d'être sûr...

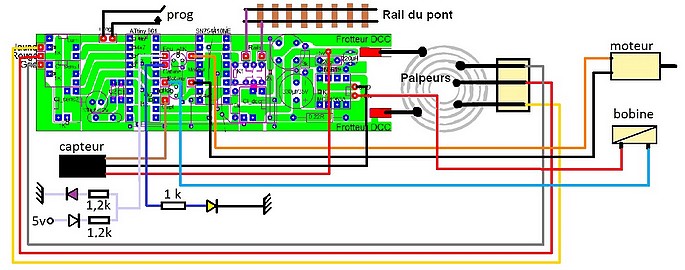

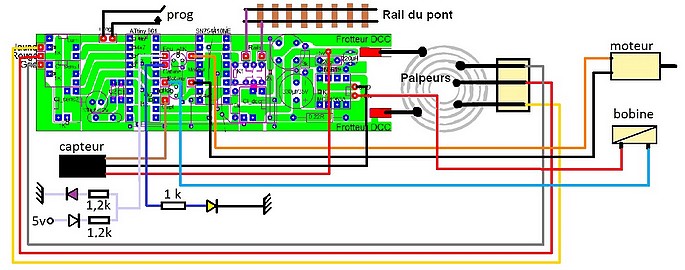

Enfin, je remercie José pour le schéma ci-dessous. C'est le schéma de câblage entre la platine électronique et les différents composants :

C'est une excellente idée ! Je n'avais pas pensé à le dessiner tellement j'étais pris par le reste de la mise au point.

En résumé :

- La bobine est branchée entre le +16V et le plot "bobine". La polarité n'a pas d'importance.

- La cabine est branchée entre le plot "cabine" et la masse (fil noir). Ne pas oublier la résistance et attention au sens.

- Le signal à 2 feux est branché entre 5V et masse. Le plot "Feu"

est branché entre les 2 résistances. Attention au sens de montage.

- Le capteur reçoit le 5V, la masse, et le fil signal est connecté au plot "capteur". Voir le datasheet du composant pour la polarité sinon CRZRZOUIC !

- Les 3 palpeurs de commande manuelle sont connectés à l'opposé de la plaque. Ouai, je sais, c'est pas pratique.

- Le moteur est connecté sur les deux plots "moteur" situés à coté du SN754410NE.

- Les deux rails du pont sont reliés aux sorties du relais sur les plots "rails".

C'est tout pour aujourd'hui. Evidemment, je me ferai un plaisir de

répondre à vos questions.

laissez vos

impressions par mail (après avoir enlevé les 3 "z" de l'adresse)

laissez vos

impressions par mail (après avoir enlevé les 3 "z" de l'adresse)

A vous de jouer !

)

) )

) - Aucun démontage nécessaire sur la

plaque

- Aucun démontage nécessaire sur la

plaque - Aucune fonction, supplémentaire

possible

- Aucune fonction, supplémentaire

possible - Positionnement basé sur le

temps donc

- Positionnement basé sur le

temps donc  - Fonctions "mobiles" faciles à

ajouter

- Fonctions "mobiles" faciles à

ajouter - Positionnement sans risque

d'erreur.

- Positionnement sans risque

d'erreur. - Rien à changer sur la partie fixe

de la plaque

- Rien à changer sur la partie fixe

de la plaque

Ça fait beaucoup de composants !

Ça fait beaucoup de composants ! , deux composants bien cramés

, deux composants bien cramés  ,

et de nombreuses versions successives

,

et de nombreuses versions successives  pour faire rentrer tout ça dans

l'espace réservé, j'obtiens l'implantation ci-dessous. Cerise sur le gâteau,

j'ai même pu diminuer la longueur de l'ensemble.

Avec l'espace pour les frotteurs, j'obtiens un circuit de 28mm*103mm.

pour faire rentrer tout ça dans

l'espace réservé, j'obtiens l'implantation ci-dessous. Cerise sur le gâteau,

j'ai même pu diminuer la longueur de l'ensemble.

Avec l'espace pour les frotteurs, j'obtiens un circuit de 28mm*103mm.

)

)

laissez vos

impressions par mail (après avoir enlevé

laissez vos

impressions par mail (après avoir enlevé