Motorisation de la grue

de quai Jouef

(article paru dans Loco Revue n°848, Mars 2018)

Ouai... les grues j'aime bien... surtout quand elles bougent

toutes seules !

Au sommaire de cet article :

Et si on faisait encore mieux? => voir une solution encore plus propre... en bas de page

Et si on faisait encore mieux? => voir une solution encore plus propre... en bas de page

Cahier des

charges :

Au club nous avions pour projet d'installer la grue de quai Jouef.

Bonne idée en soi, mais encore meilleure quand on peut contrôler ses

mouvements à distance.

Sur cette grue, il y a 2 actions possibles : La rotation autour de

l'axe vertical et la montée/descente du crochet.

Accessoirement, les tambours d'enroulement de la chaîne peuvent bouger

de façon synchrone avec la chaîne. C'est séduisant... . Certains m'ont

même proposé d'accrocher un p'tit bonhomme sur la manivelle...

Heuuuuu.... y'a pas marqué "la poste" là, ok  ? On va faire ce qu'on

peut avec le temps qu'on a pour étudier la chose mais c'est sans

garantie.

? On va faire ce qu'on

peut avec le temps qu'on a pour étudier la chose mais c'est sans

garantie.

Alors je me suis attelé à la tâche et j'ai motorisé le bidule.

J'ai d'abord démonté l'essentiel des éléments :

Je constate que :

- la rotation se fait

plastique

contre plastique. C'est bien pour une grue statique mais pas génial

pour un élément motorisé qui est supposé tourner toute la journée en

expo. Donc à revoir  .

.

- La fixation du corps sur l'embase se fait par un clipsage. Ce

clipsage est bien ennuyeux car il est sur l'axe et va empécher le

passage de la chaîne. Et le maintien en position est à reconcevoir. Ca va pas être facile pour faire un axe démontable.  - Le crochet est en plastique (donc trop léger) et sa poulie ne

tourne pas. ==> à revoir

- Le crochet est en plastique (donc trop léger) et sa poulie ne

tourne pas. ==> à revoir

- Bon point : La chaîne est très souple et la poulie située à

l'extrémité de la

flèche peut tourner. En revanche, les 3 poulies intermédiaires sont

fixes et la chaîne devra être guidée sur celles-ci car elle a carrément

tendance à s'échapper des guides.

Voilà qui promet d'être passionnant !

Héloïse . [h.m.jourdain@gmail.com]

D'abord,

on imagine et on schématise :

Fort de ces constatations, j'ai imaginé un principe de solution pour

transmettre les mouvements souhaités :

- Plutôt que d'enrouler la

chaîne sur le tambour principal

(impossible à motoriser), je choisis d'enrouler celle-ci sur un axe

situé sous la table.

- Et tant qu'à faire autant placer tout les moteurs sur un même

sous-ensemble.

Ce qui me donne ceci :

Dans cette solution, le cadre (gris) qui porte les moteurs est mobile. Il suit

la rotation de la grue.

En soi, c'est simple, mais quand on regarde chaque liaison (pivots ou

encastrements) ça devient vite casse-tête. Surtout l'articulation

corps-embase...qui risque fort de devenir indémontable...

J'ai volontairement choisi des transmissions par courroie afin de

limiter naturellement l'effort sur la chaîne : En cas d'oubli en

marche (si si ça arrive!), le moteur peut continuer à tourner

indéfiniment sans détruire l'ensemble de la grue.

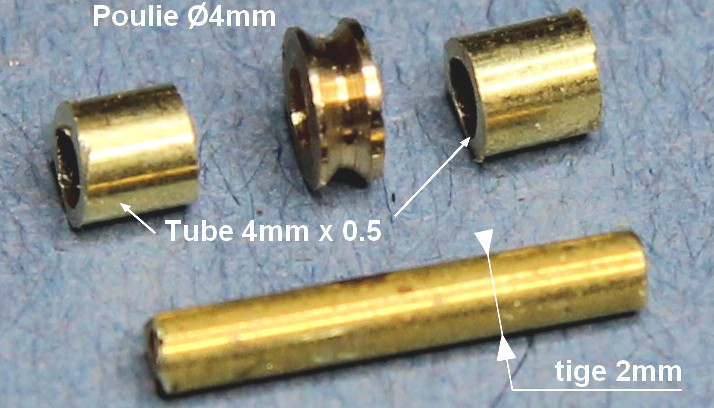

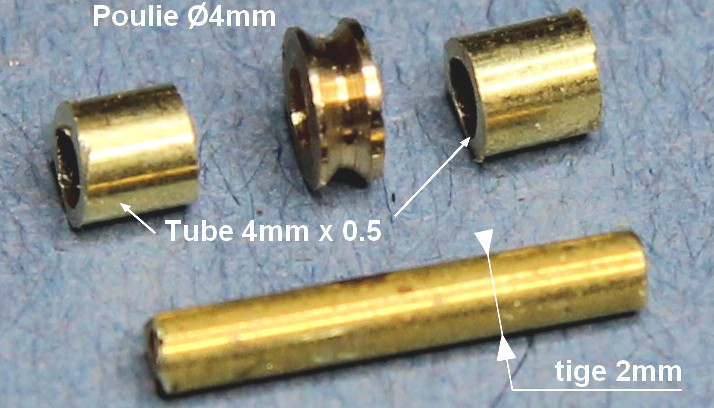

Une poulie

pas chère pour la chaîne :

Concernant l'axe d'enroulement, j'ai utilisé un vieil essieux Jouef,

qui présente l'immense intérêt de présenter un boudin énorme.... très

pratique pour une poulie !

1- Je retourne les roues pour

placer les boudins à l'extérieur.

2- Je fais glisser l'une des deux roues contre l'autre, à une extrémité

de

l'axe. Je les colle ensemble sur l'axe. Je meule les pointes de l'axe.

3- Je coupe l'axe en deux parties de longueurs égales.

4- Je colle la

chute de l'axe d'essieu (sans roues) à l'intérieur du tube en laiton

(tube 4mm*ép 1mm) en veillant à laisser dépasser 1.5mm d'axe au bout.

Le tube doit avoir la même longueur que le moteur M2 afin de tenir pile

poil entre les deux flancs des circuits imprimés. Puis, en place,

j'insère (en force) l'autre moitié de l'axe (avec les roues) au travers du CI, en

prenant soin de laisser un jeu axial.

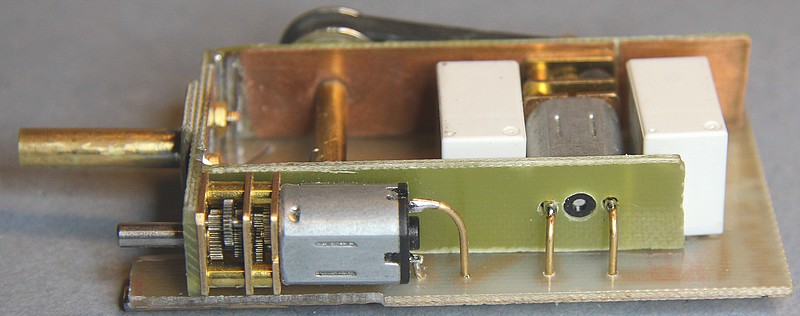

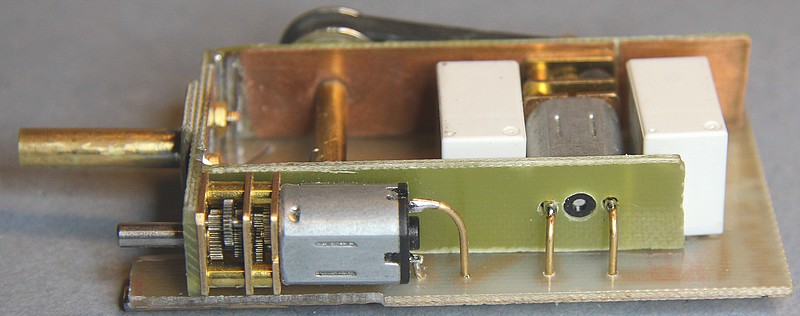

Le bâti

mobile :

Je me lance en premier lieu dans la confection du cadre mobile. C'est

un prototype, ne m'en veuillez pas pour les tâtonnements et les

découpages "à l'arrache" :

Il est composé de 3 chutes de circuit imprimé de 12mm de large. Les

longueurs varient entre 40 et 70mm.

Dans ces morceaux de C.I., je perce des trous au diamètre 4mm pour les

axes des moteurs.

En superposant les deux morceaux latéraux, cela permet de percer les

trous bien en face. (moteur : diam 4mm, axe d'enroulement : diam 2mm)

J'ai utilisé les vis de fixation du réducteur, mais

au final, je conseille plutôt d'acheter des vis M1.6*4 qui seront plus

faciles à utiliser, car le réducteur possède des taraudages M1.6 libres.

Dans le morceau du dessus, on perce un trou au diamètre 5mm pour

l'axe de rotation (trait vert). Dans ce trou je viendrai fixer le tube

vertical qui servira de pivot de grue. Le problème essentiel c'est de

rendre la

liaison démontable. Pas gagné c't'histoire !

L'axe du moteur M1 peut éventuellement entraîner une courroie.... mais

le rayon très faible et l'entre-axes seront problématiques. On va le

constater plus tard.

La poulie

pour la rotation.... pas inspiré le gars... :

Avec ma sale manie de faire du "miséramodélisme", j'ai pas voulu

acheter de poulie pour coller sous l'embase. J'ai donc cherché un

"bidule" au bon diamètre... et j'ai trouvé mon bonheur dans la

pharmacie

de Madame : J'ai piqué une extrémité de tube de comprimés de ma chère

et tendre !

Je l'ai découpée et collée bien au centre de l'embase (l'extrémité de

tube, pas ma femme !).

Question coût, c'était bon mais le résultat n'est pas à conseiller : En

fait, moi qui me plaignais du contact laiton-Plastique initial... j'ai

pas obtenu mieux avec cette solution. Un fourreau de guidage en laiton

s'avèrera indispensable pour obtenir une liaison pivot correcte.

Et de toute façon, les poulies étaient trop proches, ce qui provoquait

un enroulement trop faible sur l'arbre moteur.

Résultat, ça glissait un peu trop bien... la grue coinçait sans

arrêt.

Donc, je casse tout et je recommence ! On verra ça un peu plus loin...

Du côté de la grue, j'ai dû tailler dans le vif : l'ergot situé sous le

corps de grue est à supprimer.

Il faut ensuite percer un trou de 5mm (je conseille d'utiliser un guide

ou un gabarit) pour y coller  un tube en laiton de 5mm extérieur.

Attention : Aucune partie du tube ne doit être obstruée.

un tube en laiton de 5mm extérieur.

Attention : Aucune partie du tube ne doit être obstruée.

Il faut être particulièrement vigilant à la perpendicularité de l'axe

pendant le séchage de la colle.

Le tube doit rentrer parfaitement dans le socle et

"le-bidule-qui-sert-de-poulie". Mais bon, le contact laiton-plastique n'est vraiment pas la bonne

solution. Pendant que je réfléchis à une autre option, je vais

m'occuper de l'alimentation de l'engin...

Les

palpeurs d'alimentation :

Bah oui...les moteurs et le cadre bougent.... et ils peuvent faire

plusieurs tours.

Donc il est impensable d'amener le courant avec des fils "en l'air". Je dois

confectionner des palpeurs et des pistes circulaires d'alimentation.

La piste circulaire est issue d'un circuit imprimé. Je perce un trou de

6mm, je mets une vis M6 dedans, je la maintiens dans un mandrin que je

fais tourner pendant que j'usine le circuit à la dremel.

Le résultat est très correct compte tenu de l'outillage...

J'y ai soudé deux fils. Le fil bleu passe par dessous, dans une rainure

radiale.

Du coté du circuit imprimé, voici ce que ça donne : Les palpeurs

sont constitués d'un tube en laiton de 3mm (2mm intérieur)

dans lesquels je fais coulisser des mines de crayon en guise de

charbons (voir l'article LOCOREVUE n°832).

L'effort d'appui des charbons est obtenu par des tiges de

corde à piano de diamètre 0.3mm que je soude à une extrémité contre le

circuit imprimé.

J'aurais prendre le machin plus efficace en plaçant les palpeurs de façon plus symétrique par rapport à l'axe de rotation.

Je précise que j'ai fait le choix d'alimenter la grue en DCC. Si vous

souhaitez commander vos moteurs en analogique, il faudra 4 pistes (2

par moteur) afin de les commander séparément (voire même simultanément

pour les plus adroits d'entre-vous).

Et pour controler tout ça ?

En ce qui me concerne, ce sera assez facile ! La grue sera contrôlée par la centrale, exactement come une

locomotive. J'y fixe donc un décodeur de loco.

Le choix du mouvement contrôlé se fera en activant les

fonctions F1 ou F2.

Deux relais monostables (disponibles ici à 0.72€ pièce ) sont commandés

par le

décodeur de la grue et conduisent le courant à l'un ou l'autre des

moteurs..

Tous ces éléments sont fixés sur un circuit imprimé dont voici le typon

:

On y reconnaît facilement :

- Le support de décodeur 21 broches en bas (dispo ici mais en réalité 20 broches car la 11°

est inutile)

- Les 2 relais disposés de chaque coté du moteur M2, sur le coté sans

cuivre.

- Les bornes moteurs M1+/- et M2+/-

- les bornes d'alimentation DCC+ / DCC- qui reçoivent les palpeurs.

Voici le circuit en place contre le cadre initial :

Les moteurs sont reliés au bornes du circuit par l'intermédiaire de

fils laiton (petites chutes qui traînaient sur la table...)

Lorsque l'assemblage est réalisé, c'est un peu la crise du logement

sous le socle de grue :

La soudure de l'axe sur le support est quasi impossible, ce qui

n'arrange rien.

Ca fait beaucoup de problèmes pour une seule liaison... alors zou ! je casse le pivot et je recommence !

Un axe de

rotation bien amélioré ! :

Maintenant que la commande fonctionne, il serait temps d'améliorer le

guidage et la transmission :

Je l'ai évoqué plus haut, la solution de la liaison pivot avec poulie pour la rotation de la grue

n'était franchement pas bonne. Ca coinçait et le guigage était... nul.

Il faut bien le dire.

A bien y réfléchir, ce qu'il me fallait c'est une liaison stable

qui ne glisse

pas.... ==> des tubes avec des engrenages quoi !...

Zou ! Je me procure un tube de 6mm*0.5, des réducteurs à

deux balles et je mets en place la nouvelle liaison :

Le tube est collé dans le trou du socle (préalablement percé à 6mm).

J'ai utilisé une couche de colle blanche plus que généreuse.

Remarquez que j'ai aussi collé des vis M2x16 pour la fixation à la

table. Si vous avez plus long, c'est mieux !

Sur l'axe de 6mm je colle (encore !) une roue dentée de 50 dents,

module 0,5mm (donc diamètre nominal=25mm)

Le seul impératif à respecter c'est la distance entre les axes : elle

doit être TRES précise. Sinon les roues ne se touchent pas, ou frottent

trop fort l'une contre l'autre. Dans mon cas précis, les roues ont 50

dents et 10 dents, pour un module de 0.5mm.

Ca donne un entre-axes de

(50*0.5 + 10*0.5) /2 = 15mm.

Argh ! Mon trou initial est à 18mm de l'axe moteur.... çô vô pô l'faire ! Je

confectionne donc une petite plaque en circuit imprimé qui permet de

relier le pignon moteur avec la roue fixe.

La position du moteur a donc changé mais c'est mieux ainsi car il est

plus près du centre ( = moins près des bords... ).

).

Etape délicate : Je soude cette plaque sur le tube de 5mm qui est relié à la grue (qui, lui-même, passe à l'intérieur du tube de 6mm).

ATTENTION à ne SURTOUT pas trop

chauffer ! Y'a du plastique partout

autour !

Le résultat est TRES satisfaisant !

Comment

faire tourner le tambour apparent ? :

Bon...puisque je n'enroule pas vraiment la chaîne autour du tambour

visible, celui-ci a du mal à tourner. Il serait pourtant souhaitable

qu'il suive le mouvement de la chaîne.

Pour cela, on obéït à la même loi que pour les poulies-courroies : T/t=efa => "La force transmise

augmente de façon exponentielle avec le frottement et l'angle d'enroulement". Ne pouvant augmenter le frottement, on a donc

tout intérêt à augmenter l'angle.

J'ai donc fait en sorte que la chaîne s'enroule le plus possible autour

de son axe. (voir schéma plus haut).

Pour cela, j'ai créé un axe supplémentaire, caché dans le corps de la

grue. Il permet aussi d'aligner la chaîne avec le tube vertical, ce qui

facilite l'entrée de la chaîne dans le tube.

J'enlève donc temporairement les deux tambours et je perce au diamètre

2mm de part en part.

L'axe est constitué d'une tige en laiton de 2mm, d'une poulie de 4mm (repercée à 2.05mm) et de 2

entretoises de 4mm.

L'ensemble est coincé entre les parois du corps. Les deux tambours

cachent les extrémités du fil laiton.

L'efficacité de cet enroulement supplémentaire est formidable. Le

tambour suit bien le mouvement (voir vidéo). Il ne manque plus

que le mécano qui s'accroche à la manivelle ! Tous les copains du club m'en parlent...je vais finir par craquer !

Un lest ne

serait pas inutile :

Bon, soyons clairs... on est au 1/87° donc le crochet en plastique est

bien trop léger pour espérer descendre tout-seul. J'ai conc

confectionné un crochet en plomb auquel j'ai accroché une charge (un

tuyau rempli de plomb, voir les photos suivantes).

Le tuyau est en laiton de 6mm, par 35mm de

long. Le plomb provient de plombs de pêche. Il a été martelé en place,

à l'intérieur du tube pour

occuper toute la place disponible.

Et comment

je la fixe sur le réseau ?

Facile : Avec une scie cloche je réalise un beau trou de 50mm de

diamètre à l'endroit exact où la grue doit être placée.

Pour obtenir un trou propre, je termine le perçage par le dessous.

Je mets en place une plateforme sur laquelle viendront des caisses,

tuyaux et autres charges diverses :

Sur un coté, je perce deux trous de 2mm côte à côte pour les fils

électriques. Je perce aussi deux trous pour les deux vis M2 de chaque

coté. J'insère

la grue par dessus, j'ajoute les écrous et je serre modérément.

Les

puristes mettront une goutte de colle à bois pour les freiner.

Les puristes (encore eux) veilleront à ce que la grue soit bien raccordée avec le sol....

Je relie les deux fils à l'alimentation DCC la plus proche et le tour

est joué !

Il n'y a plus qu'à se munir de votre smartphone préféré pour prendre le contrôle de la bête !

Que du bonheur !

Et la

vidéo ?

Elle est faite ! Merci à Philippe et Christian pour le coup de main précieux Vous y verrez la

grue vue de dessus puis la même vue de dessous.

Le lien direct vers la vidéo est ici : Grue de quai JOUEF motorisée reseau ACMF

Et voilà ! c'est fait ! Nul doute qu'elle aura son petit succès en expo ! Pour ma part, je suis comme un gamin...

ET SI ON FAISAIT ENCORE MIEUX ?

Cette grue fonctionne... mais c'est un prototype ! Après coup, je me

suis rendu compte que certains assemblages n'étaient vraiment pas au

top.

Je poursuis donc mes atermoiements et je vous propose une version améliorée :

Le principe reste le même mais j'ai optimisé les

dimensions des platines et j'ai fait en sorte d'équilibrer les efforts.

Le moteur pour la rotation est directement intégré sur la platine

supérieure du carter mobile. Evidemment, le typon est modifié, il

suffit de cliquer dessus pour télécherger le typon directement

imprimable.

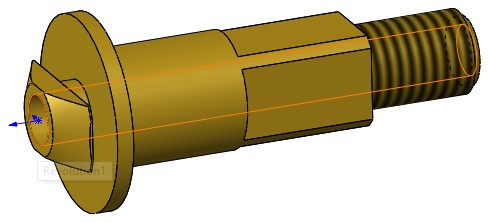

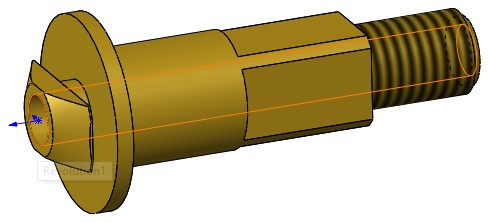

Voici quelques vues du résultat sous SolidWorks :

Commençons par quelques vues générales :

Voici quelques vues en plan :

Et évidemment, ça ne serait pas complet sans les dessins de définition des éléments principaux :

D'abord, la platine électronique principale. Un clic sur l'image vous permettra de télécharger le typon directement imprimable.

Les deux flancs latéraux sont identiques :

La plaque qui porte le moteur supérieur est facile à réaliser. Les éléments en biais sont facultatifs.

La piste circulaire est assez simple à obtenir en suivant les

indications écrites plus haut. Evidemment, vous pouvez aussi opter pour

un connecteur Jack situé en bas de votre bâti mobile.... c'est encore

plus simple !

Et enfin, les dernières pièces un peu délicates : les guides des charbons !

Et si on faisait "encore plus" mieux?..

Bon c'est bien joli tous ces bricolages, mais on pourrait passer à une solution plus pro...non?

Je me suis repenché sur la grue et j'ai imaginé une solution à partir

de pièces prototypées. La cinématique reste identique mais les pièces

n'ont vraiment rien à voir avec le dessin initial.

J'ai même simplifié l'alimentation : Exit la grande plaque circulaire

en circuit imprimé ! Désormais, c'est un connecteur Jack mono en 3.5mm

de diamètre qui amène le DCC. Il est placé de façon coaxiale avec l'axe

de rotation de la grue. Un simple fil avec un connecteur Jack est

suffisant.

On retrouve les deux énormes relais (tiens voilà encore une amélioration à envisager  ), les deux motoréducteurs, la courroie en boyau de vélo et le décodeur à 21 broches.

), les deux motoréducteurs, la courroie en boyau de vélo et le décodeur à 21 broches.

- La poulie rose sert à entraîner l'axe d'enroulement de la chaîne.

- Le coulisseau gris maintient l'axe rose et coulisse le long du corps

bleu. Il permet de tendre la "courroie" à l'aide d'une vis intégrée dans

le coulisseau. Ca paraît idiot mais c'est super pratique pour ajuster

l'effort maximum de traction sur la chaîne.

- Le moteur vertical permet d'entraîner la rotation de la grue. Tous

les pignons sont prototypés. La grande roue est fixée sous le socle.

Elle est centrée dans le trou de passage du bâti mobile.

Voici le sous-ensemble mobile qui porte les deux moteurs et le circuit imprimé.:

Pour relier le bâti mobile et le corps de grue, j'ai conçu

un pivot qui se centre au travers de la grande roue dentée. En dessous,

une vis permet de fixer solidement l'ensemble des pièces du

sous-ensemble mobile.

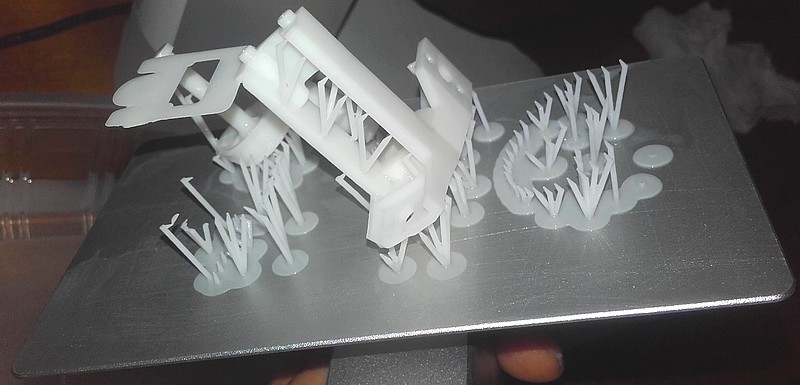

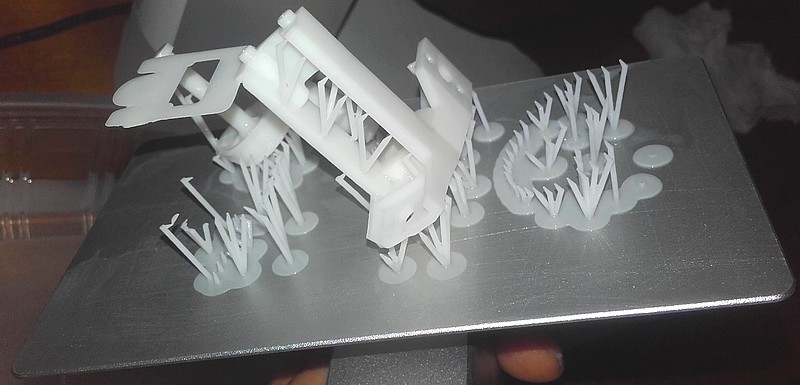

J'ai donc prototypé l'ensemble avec ma nouvelle machine de prototypage en résine :

Les premiers essais n'ont pas été super concluants...

...mais j'ai vite réussi à trouver les bons réglages pour obtenir ceci :

Il ne me reste plus qu'à fabriquer le circuit imprimé et à brancher tout ceci au club.... après le confinement.!

Donc la suite dès que possible !

Et si on faisait encore mieux? => voir une solution encore plus propre... en bas de page

Et si on faisait encore mieux? => voir une solution encore plus propre... en bas de page ? On va faire ce qu'on

peut avec le temps qu'on a pour étudier la chose mais c'est sans

garantie.

? On va faire ce qu'on

peut avec le temps qu'on a pour étudier la chose mais c'est sans

garantie.

un tube en laiton de 5mm extérieur.

Attention : Aucune partie du tube ne doit être obstruée.

un tube en laiton de 5mm extérieur.

Attention : Aucune partie du tube ne doit être obstruée.

).

).

), les deux motoréducteurs, la courroie en boyau de vélo et le décodeur à 21 broches.

), les deux motoréducteurs, la courroie en boyau de vélo et le décodeur à 21 broches.