Construction du kit

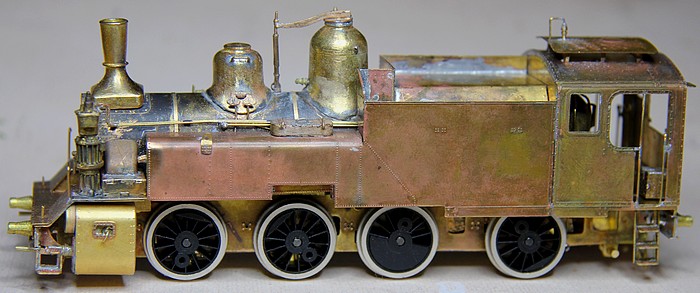

040TC Gecomodel

J'ai eu la chance de trouver un kit Gecomodel d'occasion, relativement bon marché (100 euros tout-de-même  )

et complet. J'ai sauté sur l'occasion car ces kits ne sont plus

fabriqués et les modèles en HO sont désormais rarissimes. Content de

mon achat, je me suis lancé dans la construction...sans trop savoir où

je mettais les pieds

)

et complet. J'ai sauté sur l'occasion car ces kits ne sont plus

fabriqués et les modèles en HO sont désormais rarissimes. Content de

mon achat, je me suis lancé dans la construction...sans trop savoir où

je mettais les pieds . Il s'avère que c'est un kit pas facile

. Il s'avère que c'est un kit pas facile  !

Vous trouverez sur cette page les étapes de la construction.

!

Vous trouverez sur cette page les étapes de la construction.

Les difficultés n'ont pas toujours été là où je les attendais. En

espérant que les solutions que j'utilise serviront à d'autres....

Sommaire :

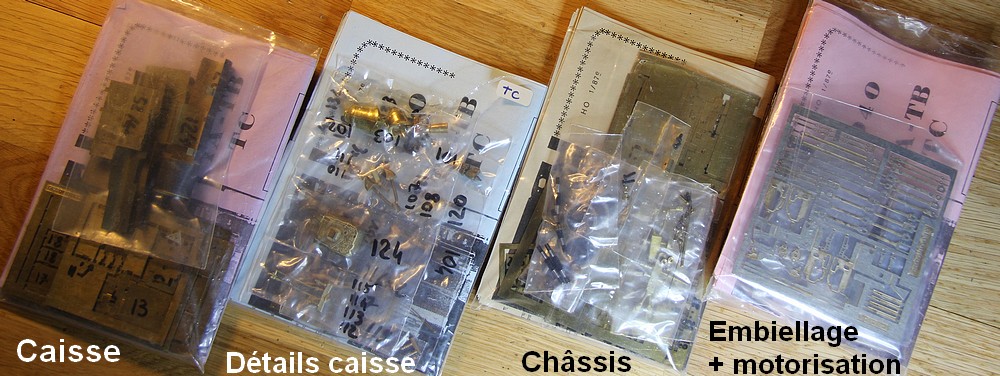

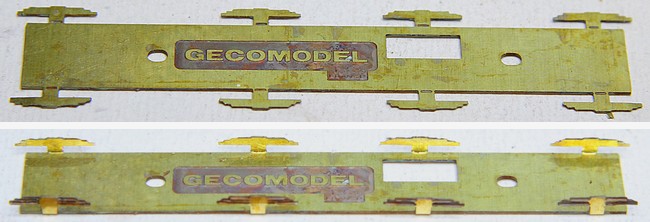

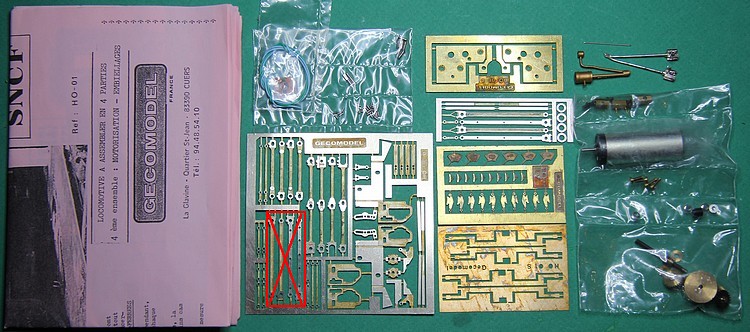

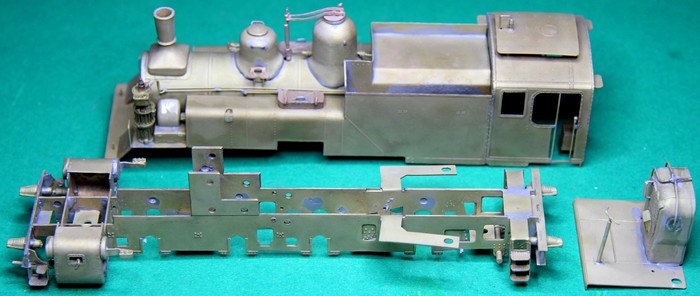

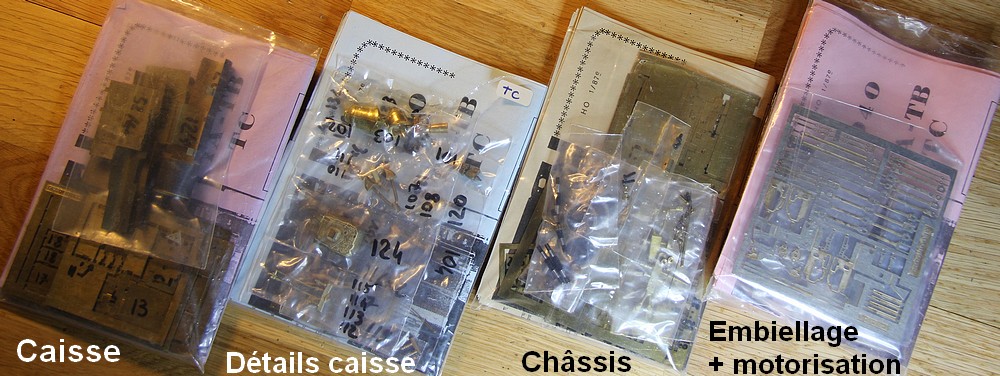

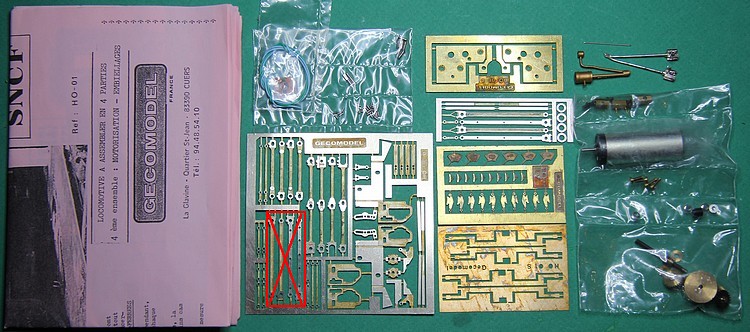

Le kit se présente en 4 sous-ensembles, vendus séparément (à l'époque où on

le trouvait encore). Tout kit n'ayant pas les 4 sous ensemble sera

impossible à terminer ! Je mesure donc à quel point j'ai eu la chance

de trouver cette occasion complète (sous ensembles et pièces).

Les 4 sous-ensembles sont :

- La caisse,

- les éléments de détail en fonderie de bronze ou laiton pour la caisse

- le châssis

- l'embiellage et la motorisation

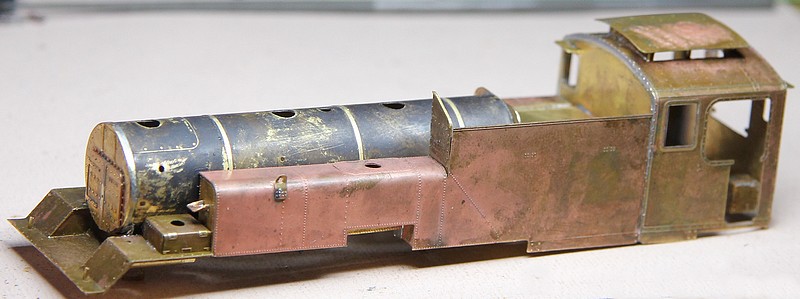

1- La caisse

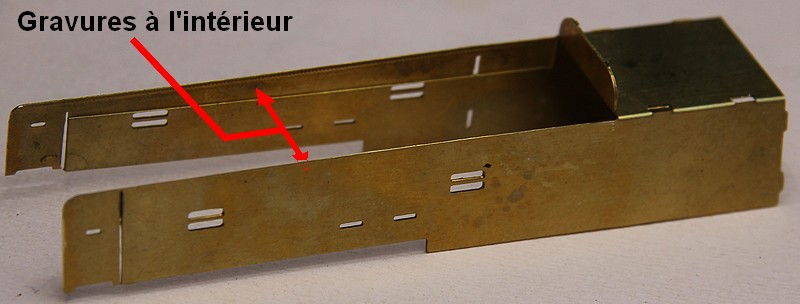

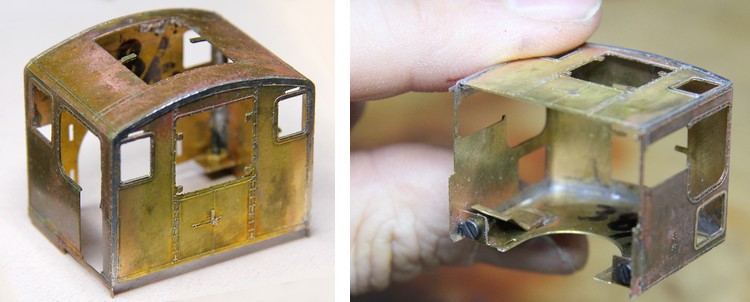

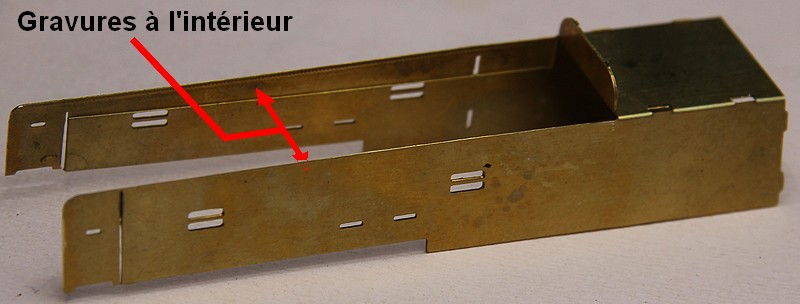

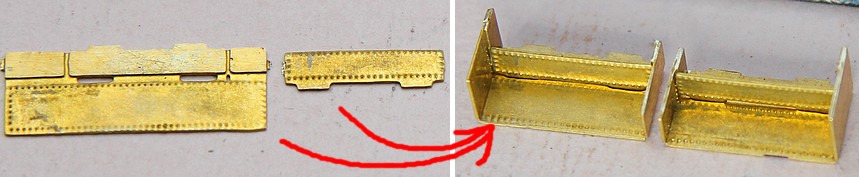

On commence par le pliage de la structure, gravure à l'intérieur.

Le petit rebord plié à la verticale au-dessus doit être enlevé car il

est trop court. Un autre élément doit le remplacer.

Les volets pour l'avant des caisses tiennent à peine  . La gravure a

traversé pour la quasi totalité de la rainure. Je le renforce donc

avec de la soudure après pliage.

. La gravure a

traversé pour la quasi totalité de la rainure. Je le renforce donc

avec de la soudure après pliage.

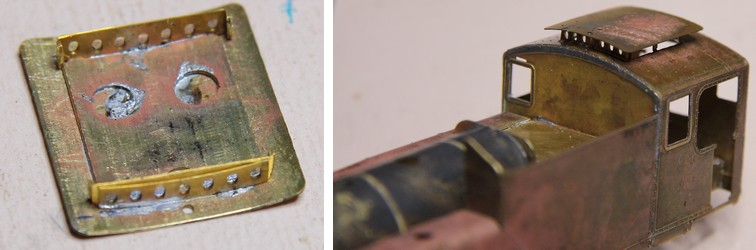

L'étape suivante est nouvelle pour moi : Il faut réaliser des bossages

dans la porte de chaudière pour simuler des tirefonds. C'est réalisé à

l'aide d'une pointe de compas et un petit marteau, sur lequel il faut

frapper MODEREMENT  ! Il y a des trous au verso de la porte pour guider

les emplacements. Malgré cela, je trouve mon résultat pas très réussi.

Certains coups de marteau ont été un peu trop "généreux".

! Il y a des trous au verso de la porte pour guider

les emplacements. Malgré cela, je trouve mon résultat pas très réussi.

Certains coups de marteau ont été un peu trop "généreux".

Mais, bon, c'est minuscule.... je pense que ça ne se verra pas trop.

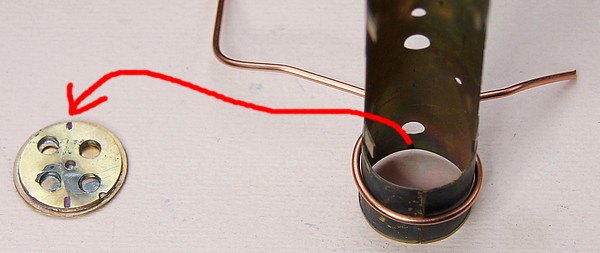

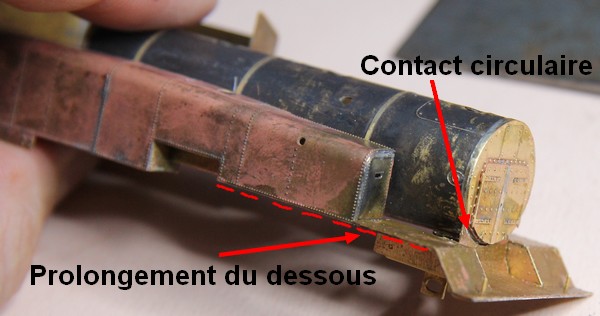

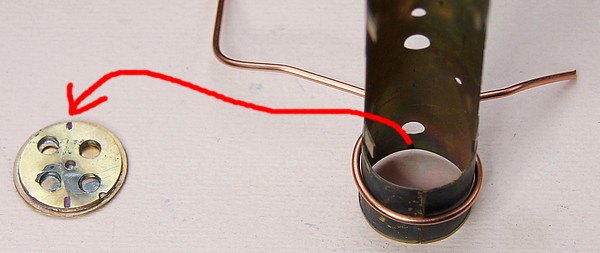

Je soude la porte sur l'empilement des 3 pièces circulaires qui figurent l'avant de chaudière.

Les deux pièces circulaires intérieures sont un peu plus petites pour

permettre le centrage dans le corps de chaudière. Ce dernier est déjà

arrondi mais il faut le maintenir "fermé" à l'aide d'un fil de cuivre

rigide (genre 1.5mm²). La difficulté consiste à souder là-bas tout au fond à l'intérieur du cylindre...

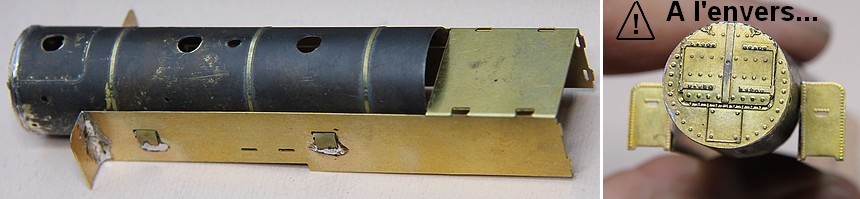

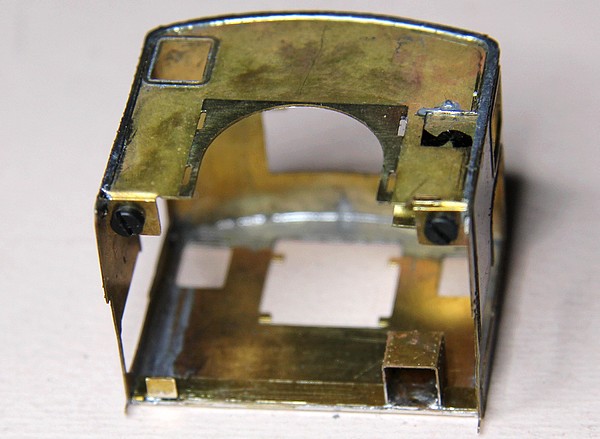

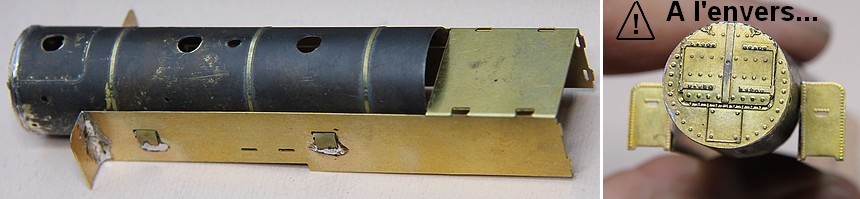

Puis l'ensemble est mis en place dans la pièce de structure. Remarquez

que j'ai utilisé les fentes supérieures (version TC). Attention à ne

pas trop plaquer les flancs contre le corps de chaudière. Il est fort

probable que vous ayez à dessouder (pour re-positionner) cette partie lorsque vous placerez

les éléments suivants. La position de la chaudière doit être ni trop

haute ni trop basse... donc c'est un premier montage "en aveugle"

Remarquez aussi que je me suis bien fourré le doigt dans l'œil

concernant le sens de la porte avant..... Je l'ai tout simplement

montée à l'envers  !!!!! Le boulet !

!!!!! Le boulet !

Le soudage de la paroi rapportée à l'arrière de la chaudière ne pose pas de problème.

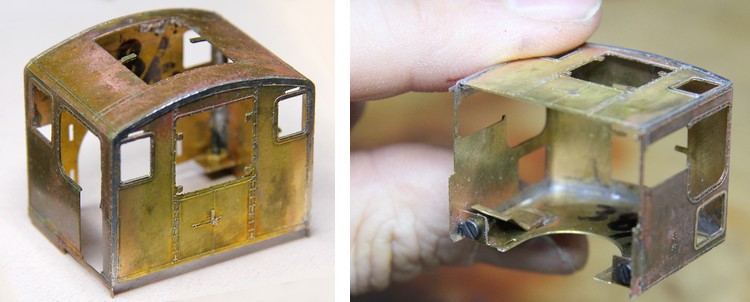

Le toit de la cabine est déjà mis en forme et il ne reste plus qu'à le

souder proprement tout autour des deux façades. Pendant le soudage, il

suffit de le maintenir plaqué contre la façade, cette-ci étant

immobilisée sur une planchette.

Encore une fois, attention à ne pas souder la cabine à l'envers  . Cette

photo ne montre PAS le bon exemple. Les portes doivent être à l'arrière

!!!!!

. Cette

photo ne montre PAS le bon exemple. Les portes doivent être à l'arrière

!!!!!

Là c'est bon !

Chose surprenante, GECOMODEL a prévu un trou au niveau du fond de la

soute à charbon.... qu'il bouche intégralement avec une pièce inclinée.

Je vois mal l'intérêt du trou, mais bon...

qu'il bouche intégralement avec une pièce inclinée.

Je vois mal l'intérêt du trou, mais bon...

Toujours dans la cabine, on met en place une butée et une caisse à outils. C'est de la déco ! C'est facile.

Mais il faut les souder au bon endroit. la butée ne doit pas dépasser sous le niveau de la cabine.

Le soudage de la cabine contre la pièce de structure reste encore assez facile. Il y a des rainures pour guider la position.

A partir de maintenant, on prépare la déco de la caisse. Ci-dessous, ce sont

les deux petites réservations sous les caisses à eau qui permettent le

logement des leviers de sens de marche.

Il y en a un pour la droite et un pour la gauche. Ils sont symétriques.

La mise en place est assez facile mais il faut bien vérifier que les

caisses s'ajustent parfaitement. C'est d'ailleurs le problème majeur de

ce kit : on fixe, on soude, on fait des choix presque à chaque

étape....mais on n'est pas sûr que le positionnement est correct pour

recevoir les éléments suivants

. J'ai globalement l'impression de

travailler en aveugle.

. J'ai globalement l'impression de

travailler en aveugle.

J'en profite pour mettre en place les deux supports de boites à eau du coté droit. Toujours en aveugle !

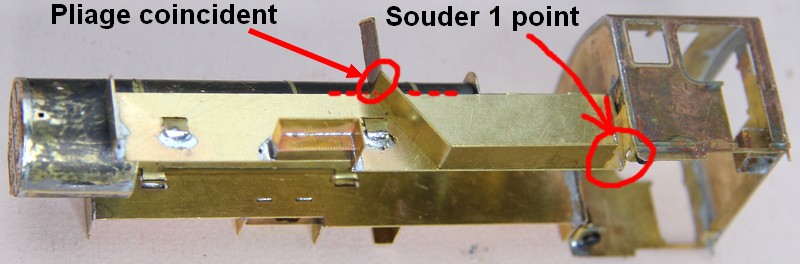

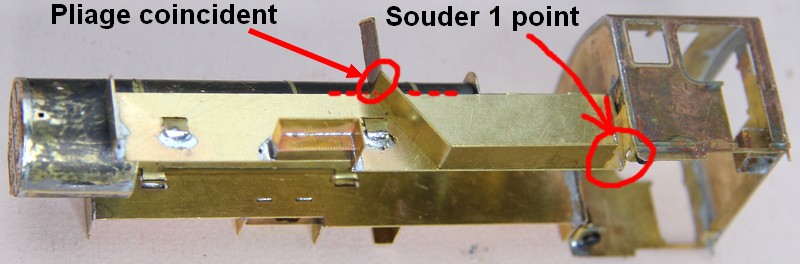

Du coté gauche, il faut placer provisoirement le fond de la soute à

charbon. Mais pour permettre l'ajustement avec les éléments suivants,

il ne faut faire qu'un point de soudure à la base de la cabine.

...Et oui, on continue le travail en aveugle....

Si GECOMODEL avait placé des nervures de positionnement sur le flanc de

la pièce de structure, il n'y aurait aucun doute sur la position exacte

du bazar.

Vient ensuite l'étape la plus dure : La mise en place des deux boites à

eau ! Le problème majeur que j'ai rencontré, c'est qu'elles sont très

étroites et il est impossible d'amener la panne du fer

à souder (à l'intérieur) jusqu'au fond des pièces . Ce qui fait que j'ai

réussi à souder

les bords en bas de caisse mais la partie supérieure des boites à eau

n'est malheureusement pas fixée à la structure (visible sur la photo

ci-dessous :

le dessus est bombé). La soudure est obligatoire par l'intérieur car

l'étain à l'extérieur couvrirait la belle gravure et les rivets

apparents. Ce serait dommage.

. Ce qui fait que j'ai

réussi à souder

les bords en bas de caisse mais la partie supérieure des boites à eau

n'est malheureusement pas fixée à la structure (visible sur la photo

ci-dessous :

le dessus est bombé). La soudure est obligatoire par l'intérieur car

l'étain à l'extérieur couvrirait la belle gravure et les rivets

apparents. Ce serait dommage.

Malgré tout, et en insistant lourdement, j'ai réussi à faire accrocher quelques points dans les parties supérieures. Ouf !

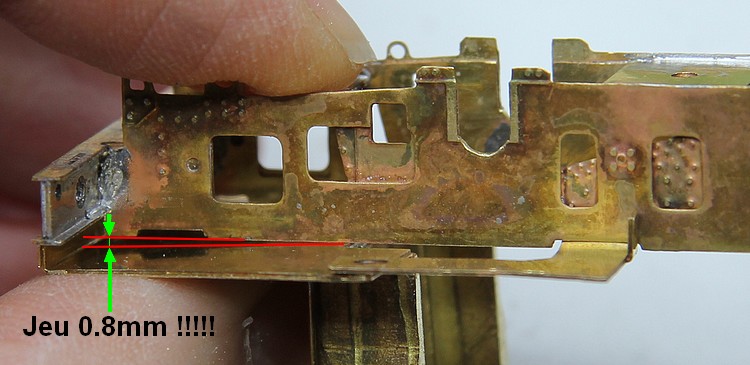

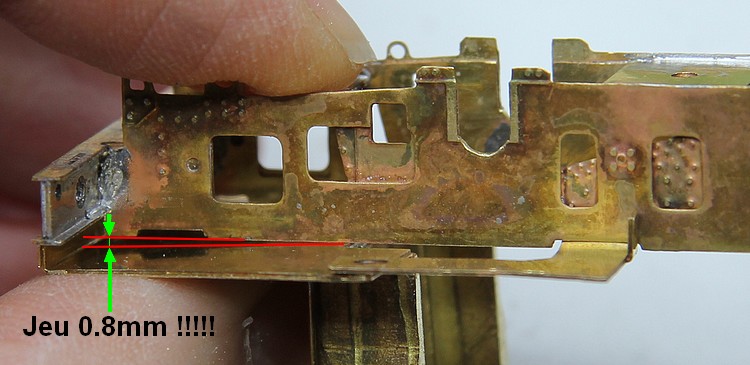

Remarquez que la boite à eau doit avoir un jeu de 0.8mm par rapport à la cabine.

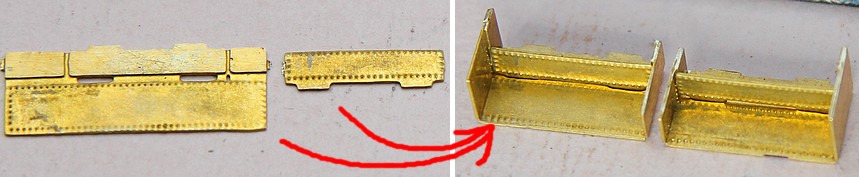

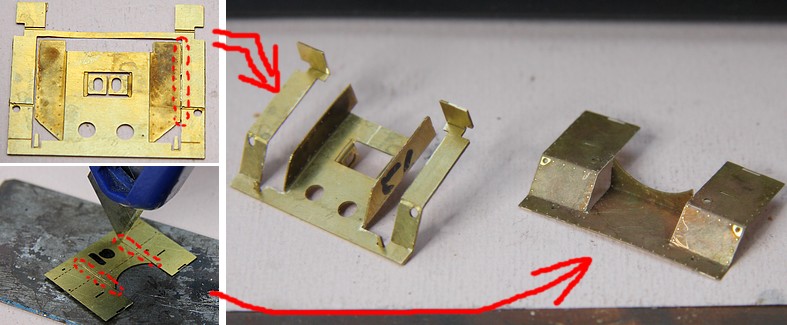

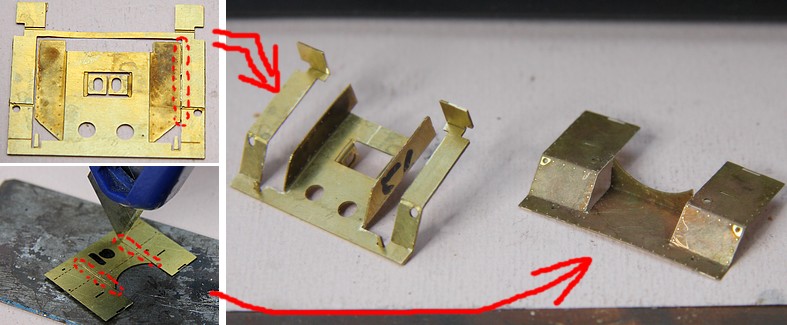

Encore une étape pas simple : la plateforme avant !

Malgré une très bonne gravure générale, ces deux pièces doivent être

encore découpées (pointillés rouges)  pour être mises en forme. La forme

exacte des pliages n'est pas précisée

pour être mises en forme. La forme

exacte des pliages n'est pas précisée  . J'avoue avoir fait ça

"au-p'tit-bonheur-la-chance".

. J'avoue avoir fait ça

"au-p'tit-bonheur-la-chance".

Ces deux pièces doivent être soudées l'une contre l'autre en laissant

dépasser l'habillage supérieur tout autour de la structure inférieure.

Attention à ne pas boucher les trous lors de la soudure.

Malgré tout, c'est la mise en place sous la chaudière qui permet de lever certains doutes et de corriger les défauts de pliage.

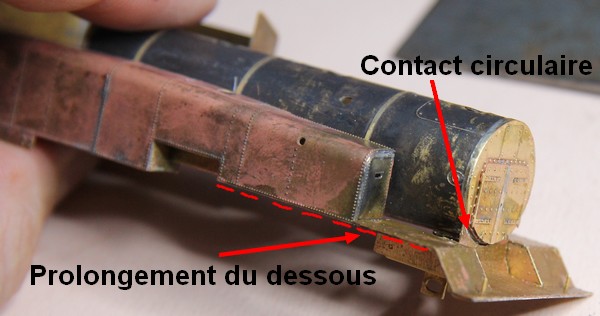

La forme circulaire doit épouser la chaudière (là je me suis

franchement loupé !!!  ) et le dessous de la plateforme doit être dans le

prolongement du dessous de la boite à eau.

) et le dessous de la plateforme doit être dans le

prolongement du dessous de la boite à eau.

La "guérite" d'aération située au-dessus de la cabine est assez facile  .

L'étape la plus critique consiste à mettre en forme le toit en le

roulant avec un axe de 6mm sur une surface molle. Le reste se fait bien

car les pièces sont précises et s'assemblent à la perfection.

.

L'étape la plus critique consiste à mettre en forme le toit en le

roulant avec un axe de 6mm sur une surface molle. Le reste se fait bien

car les pièces sont précises et s'assemblent à la perfection.

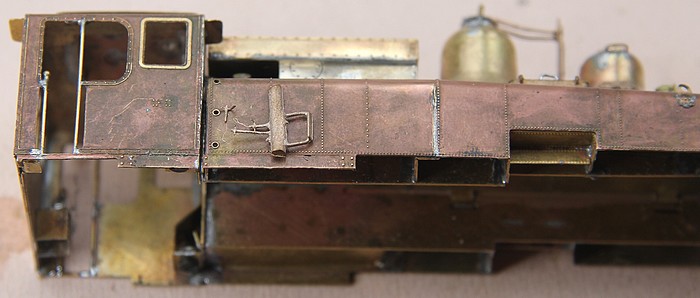

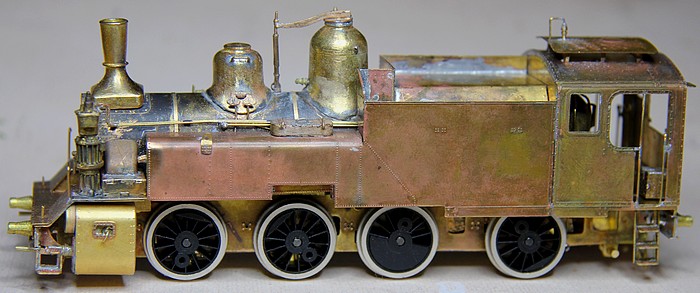

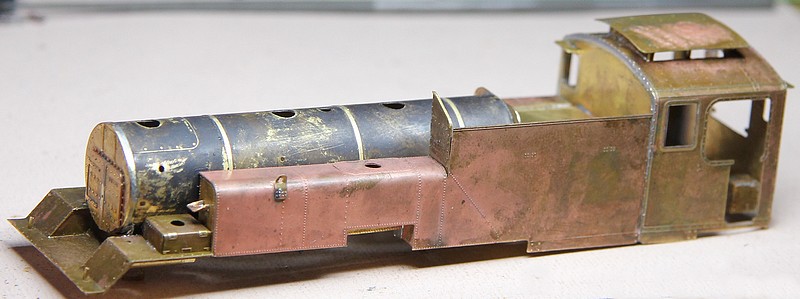

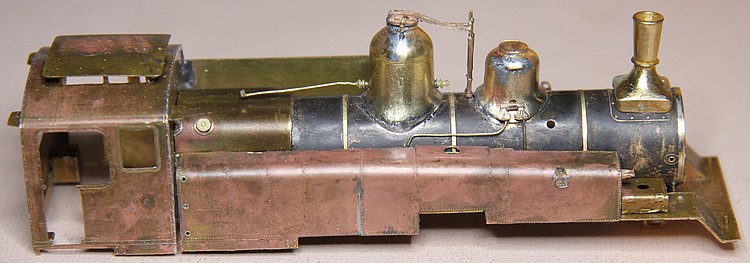

Une vue de l'ensemble, coté gauche, avec les crochets de levage,

les

caisses et les marchepieds. Remarquez que la soute de la caisse à

charbon doit être soudée le long de la cabine. Le marchepied situé

contre la boite à eau est beaucoup trop long. Il faut le raccourcir

sinon il gène la mise en place des tuyaux d'échappements.

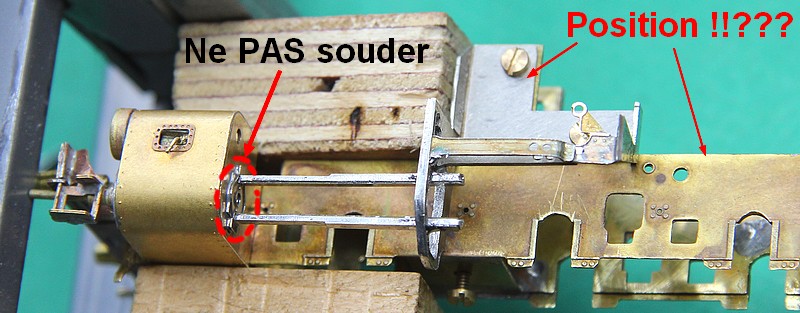

Ne PAS souder le plan incliné du fond de soute à charbon pour l'instant.

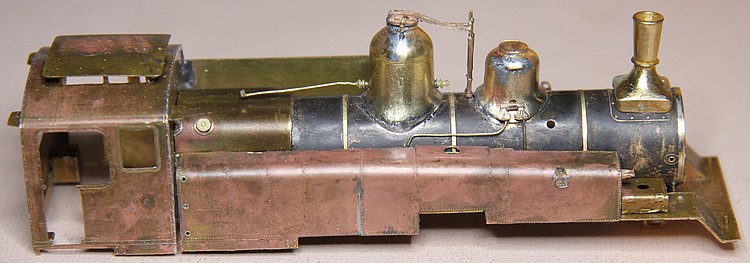

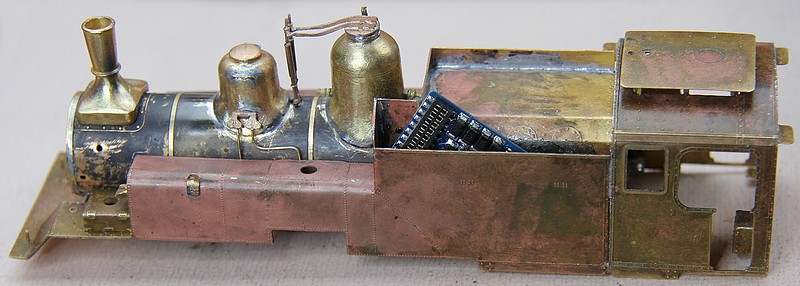

L'essentiel du premier kit est terminé  , on peut ouvrir le second paquet

contenant les éléments de détaillage. Honnêtement, c'est pas la partie la plus

simple !!!!!

, on peut ouvrir le second paquet

contenant les éléments de détaillage. Honnêtement, c'est pas la partie la plus

simple !!!!!

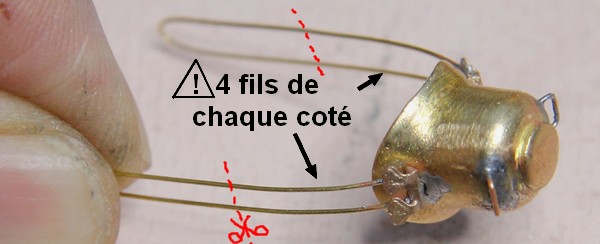

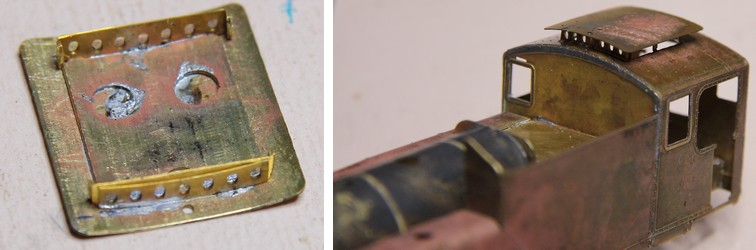

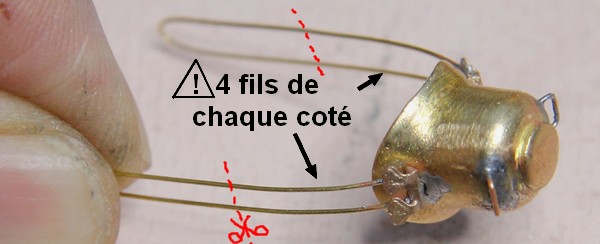

Déjà, je commence avec une bêtise : j'ai soudé 2 fils au lieu de 4 de

chaque coté..... En même temps, la notice est moyenne sur ce point là.

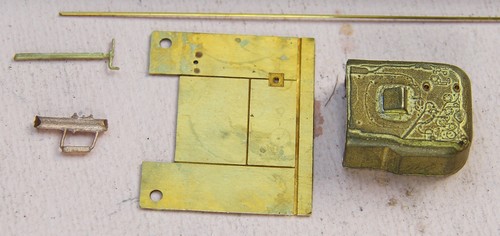

Les trois gros éléments en laiton massif sont difficiles à souder en

raison de la forte quantité de chaleur à apporter. Mais quand c'est

soudé, c'est soudé !!!! Plus question de bouger quoi que ce soit,

surtout que c'est CHAUD ! Donc j'ai raccordé ce que j'ai pu avec la

position obtenue.

Pour info, j'ai essayé de percer la cheminée afin de placer un

générateur de fumée, mais elle est vraiment trop fine. L'opération

fragiliserait la pièce. Mais je n'ai pas dit mon dernier mot....

affaire à suivre.

La partie supérieure de la soute à charbon est relativement facile à assembler.

En revanche, la mise en place pose exactement les mêmes problèmes que

les cuves à eau : c'est trop étroit pour atteindre les zones profondes ,

et le soudage reste réservé aux parties les plus faciles à atteindre.

,

et le soudage reste réservé aux parties les plus faciles à atteindre.

On peut maintenant souder le fond ce soute à charbon en faisant coïncider avec les derniers éléments posés.

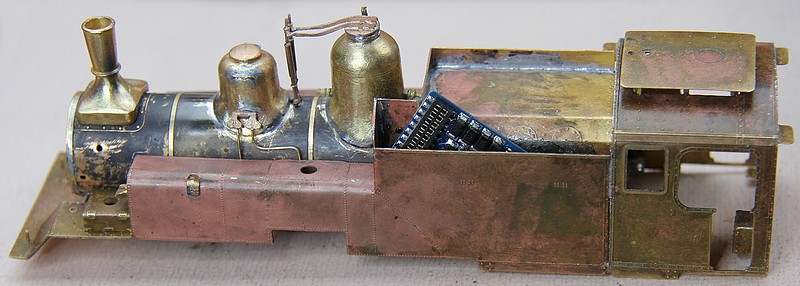

Une fois terminé, on se rend compte que la soute à charbon possède un

assez grand volume... et qu'un décodeur HO n'a aucun mal à s'y

glisser...

Le reste des détails n'est pas très compliqué mais demande un temps fou  et un peu de précision.

et un peu de précision.

Certains trous de positionnement sont énormes comparés aux pièces

minuscules qu'il faut placer dedans  . C'est déroutant car on se demande

si on a bien compris l'opération...

. C'est déroutant car on se demande

si on a bien compris l'opération...

Là encore, j'ai pas compris pourquoi il y a des trous aussi énormes dans la

caisse pour y placer des robinets aussi petits . Surtout que le robinet

du haut est impossible à souder en raison de l'exiguïté de la boite à

eau. Et ça ne simplifie pas la mise en place.

. Surtout que le robinet

du haut est impossible à souder en raison de l'exiguïté de la boite à

eau. Et ça ne simplifie pas la mise en place.

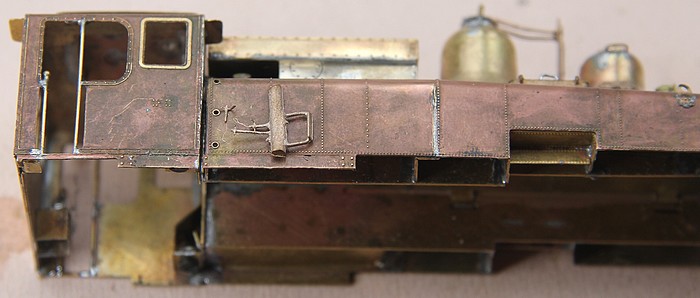

L'intérieur de la cabine est sommaire : 4 pièces plus un fil de 0.5mm à mettre en forme !

Seul le soudage du foyer demande une bonne puissance de chauffe et un bon maintien perpendiculaire au plancher.

L'assemblage de ce dernier sous-ensemble dans la caisse sera fait plus tard.

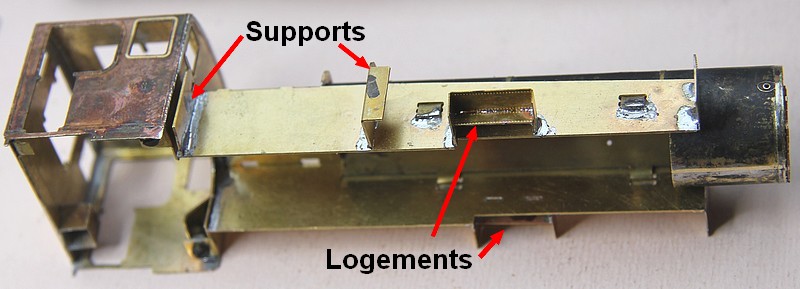

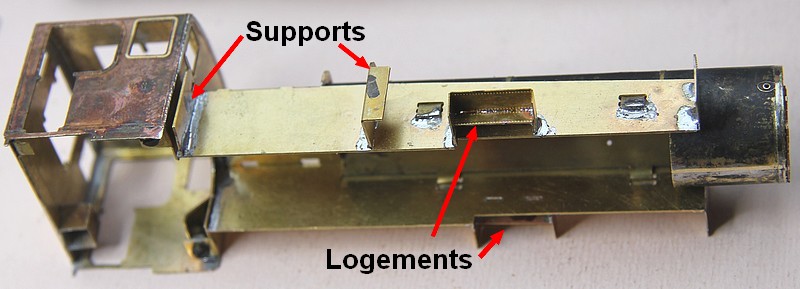

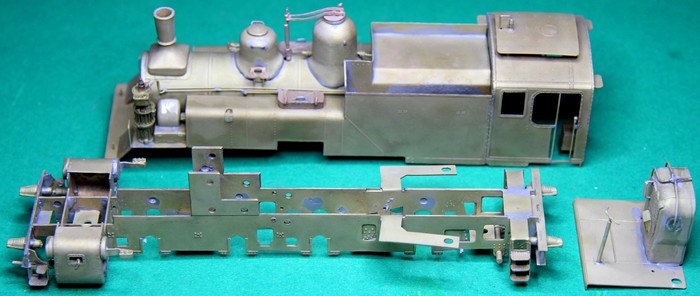

2-Le châssis

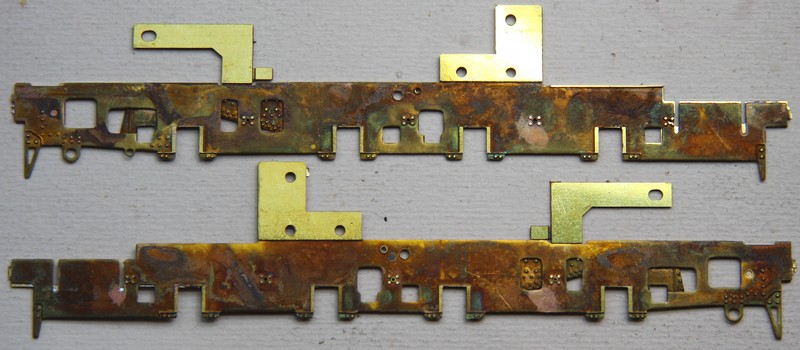

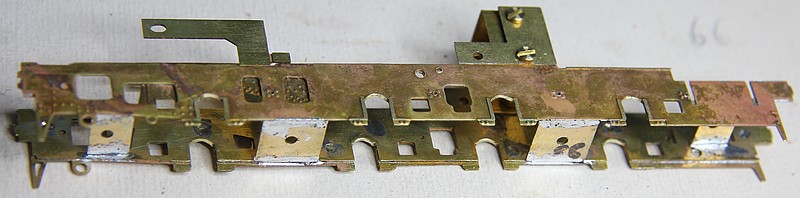

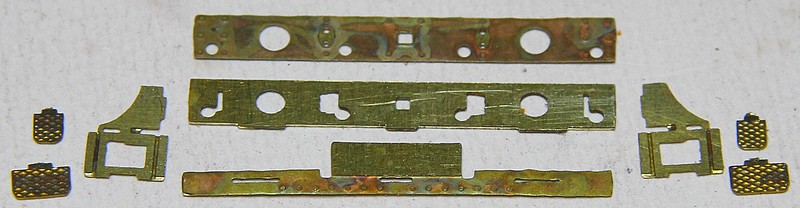

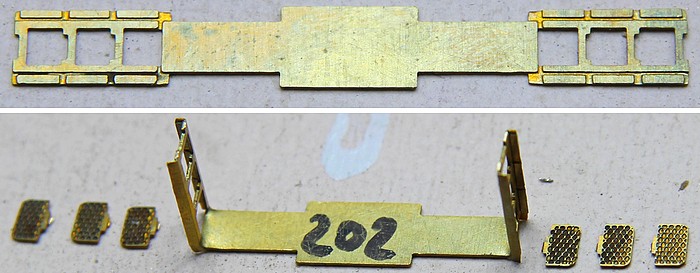

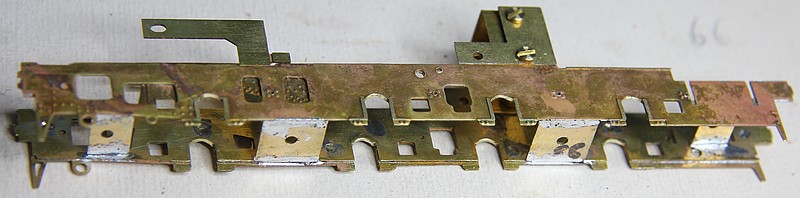

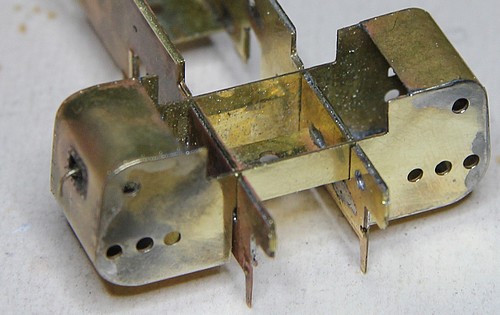

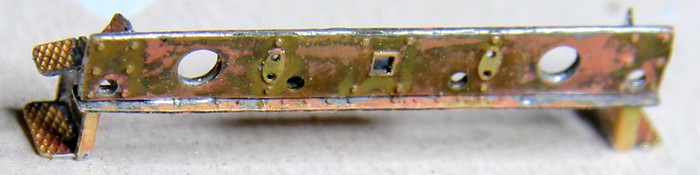

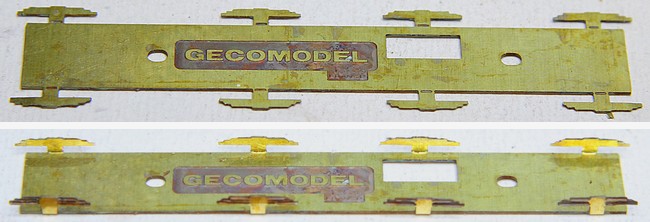

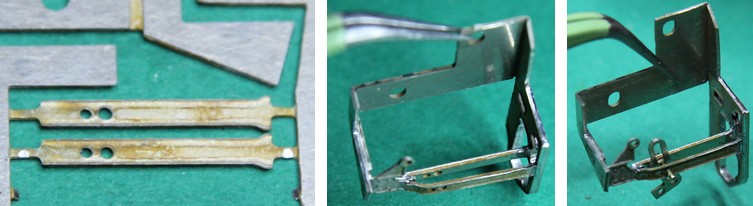

C'est le troisième "paquet". Constitué de plaques en laiton de 0.8mm

d'épaisseur et de nombreuses pièces mécaniques, je sens que je vais me

régaler  !

!

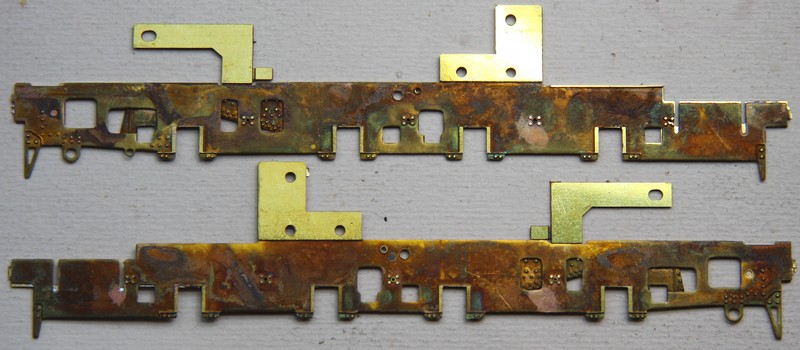

La gravure des faces apparentes est toujours aussi sympa (zones marron ci-dessous)

Malheureusement, en le construisant, j'ai trouvé la méthode peu efficace et les composants difficiles à ajuster correctement....

J'aurais dû regarder les forums plus tôt.... car il s'avère que c'est

le point faible de ce kit. La méthode de mise en position des 2 flancs

de châssis n'est pas des meilleurs.... J'ai hâte de voir le

comportement sur les

rails car j'ai de plus en plus de doutes sur le positionnement de mes

flancs.

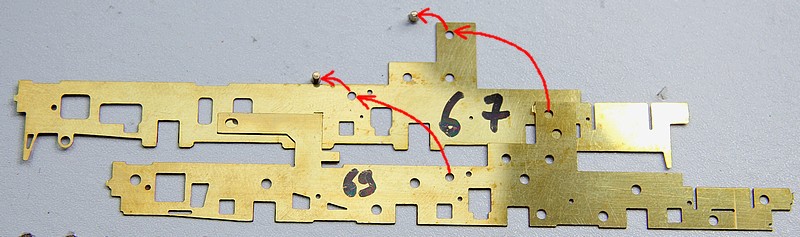

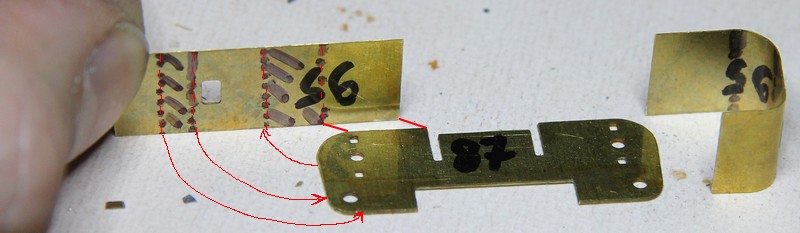

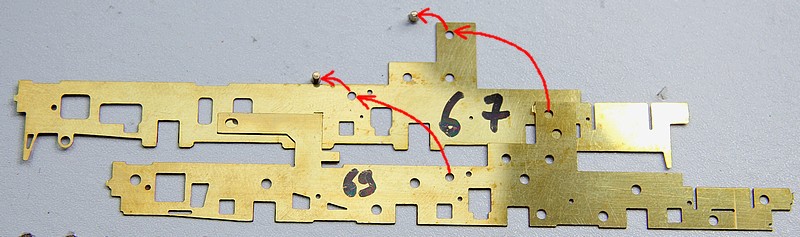

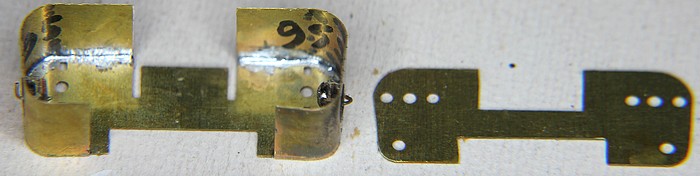

Première étape, il faut souder les flancs de châssis afin d'épaissir les longerons (déjà bien épais!)

La notice préconise de souder 68 contre 69 puis 67 contre 70.

Mais j'ai fait les assemblages 67-69 puis 68-70 car les parties

apparentes (en marron) des pièces 69 et 70 se seraient retrouvées

à l'intérieur... donc non visibles. J'ai donc pris le parti d'inverser.

On verra au final !

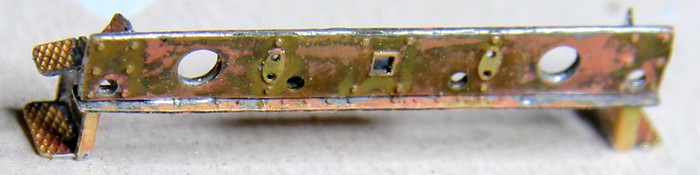

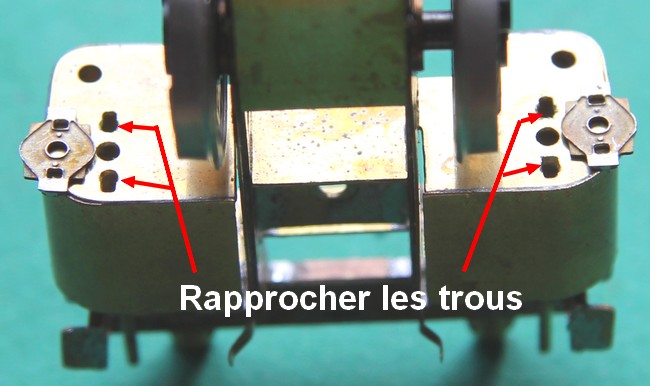

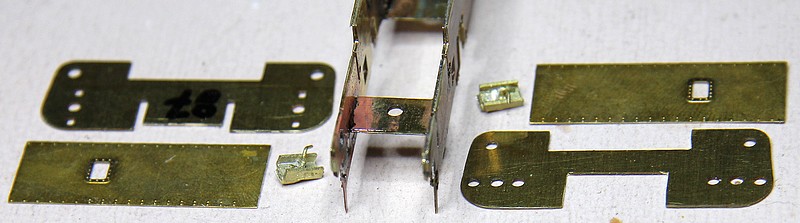

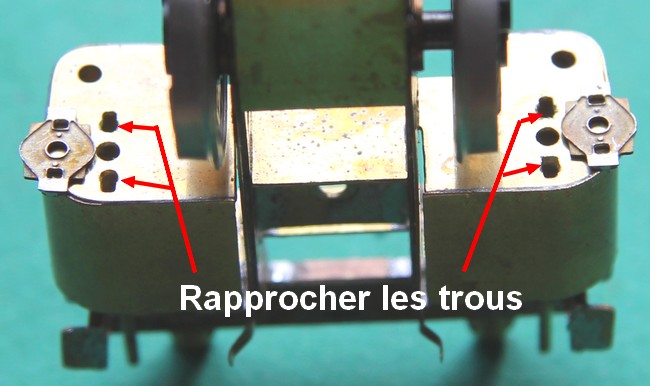

Afin de maintenir très précisément les deux pièces en place pendant le soudage, j'ai

planté deux tiges de 1.5mm en laiton (ou acier) dans une planchette puis

j'ai positionné les deux morceaux comme indiqué sur la photo ci-dessous.

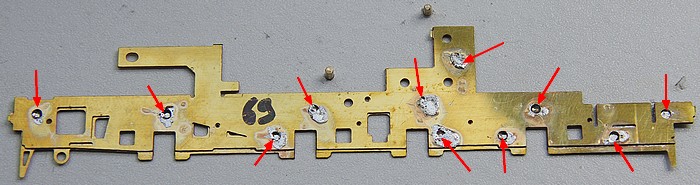

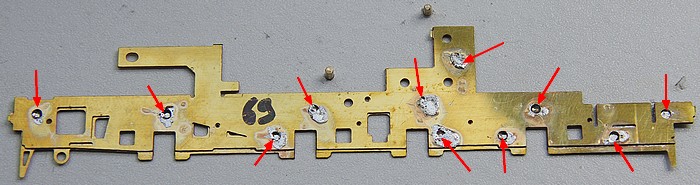

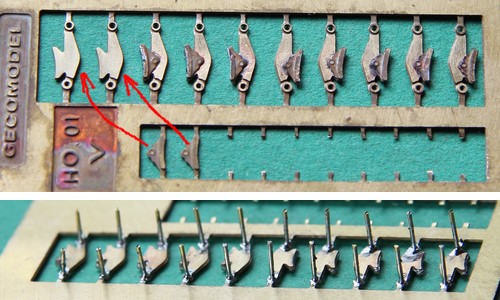

La soudure est faite dans l'épaisseur. Grâce aux nombreux trous

(flèches rouges) répartis dans le flanc intérieur, la soudure est

assez facile et maintient la totalité du flanc.

On obtient une pièce solide !

Après soudure, on distingue bien les parties gravées des flancs intérieurs, à travers les trous des flancs extérieurs.

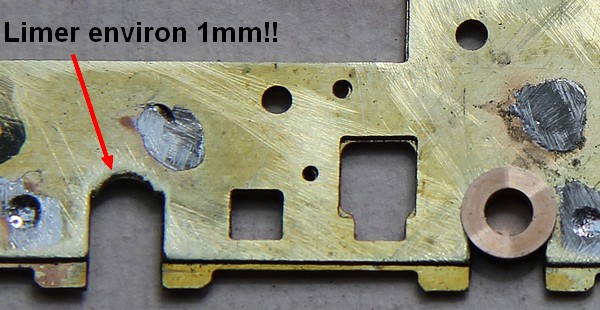

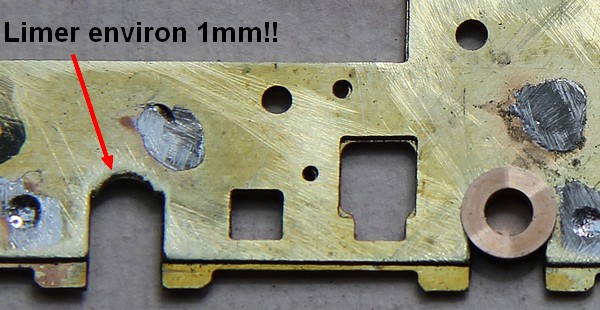

Second petit souci du kit : il faut limer le fond des guides d'essieux  sinon les coussinets (à droite de la photo) vont gêner le positionnement de la plaque inférieure.

sinon les coussinets (à droite de la photo) vont gêner le positionnement de la plaque inférieure.

C'est pas difficile.... mais c'est surprenant (voire décevant  ) pour un kit réputé "de qualité".

) pour un kit réputé "de qualité".

En même temps, j'avoue prendre un malin plaisir à le faire....

Autre point délicat : la fixation des entretoises inférieures.... ... et des flancs en général...

... et des flancs en général...

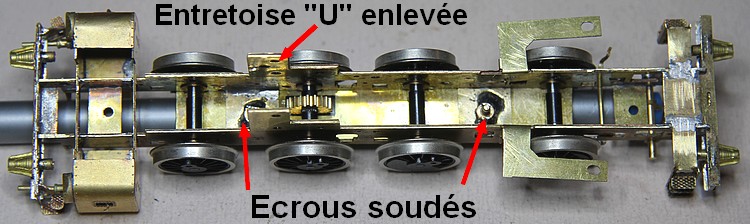

Leur mise en place est supposée simple par l'utilisation d'un "U"

maintenu à l'aide de 4 vis... Mais ce "U" en laiton est tellement mou

et les jeux des trous est tellement large

et les jeux des trous est tellement large  que, au final, la mise en

position est assez aléatoire.

que, au final, la mise en

position est assez aléatoire.  et pourtant il y a des rainures pour loger les entretoises. Le plus gros doute reste sur le parfait alignement des guides d'essieux et le parallélisme des flancs.

et pourtant il y a des rainures pour loger les entretoises. Le plus gros doute reste sur le parfait alignement des guides d'essieux et le parallélisme des flancs.

C'est probablement pour cela que de si nombreux modélistes ont éprouvé

toutes les peines pour aligner les guides d'essieux. C'est pourtant un

point crucial pour le bon fonctionnement du modèle !

A l'heure où j'écris ces lignes, je ne sais si mes précautions auront

suffi pour obtenir un roulement correct.... Affaire à suivre donc....

Concernant les cylindres, j'avais un peu peur.... car il faut mettre en

forme les tôles qui entourent les cylindres. Et pas question de se

louper  C'est tellement visible !

C'est tellement visible !

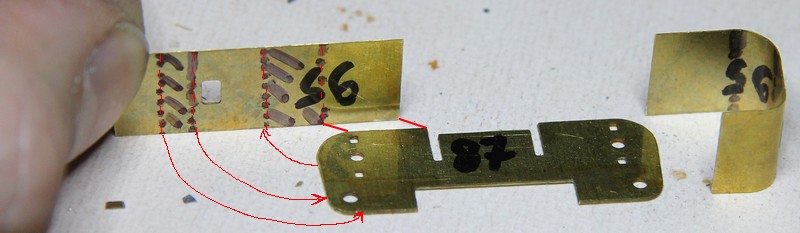

J'ai donc soigné le "pliage" en prenant des repères sur chaque pièce.

J'ai bien noté et repéré les zones devant être pliées (car elles ne

sont pas repérées sur les tôles)

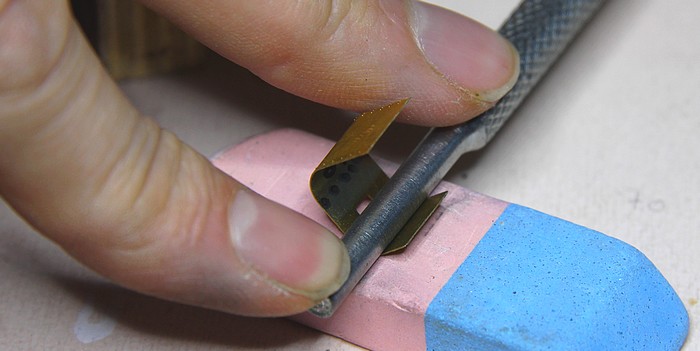

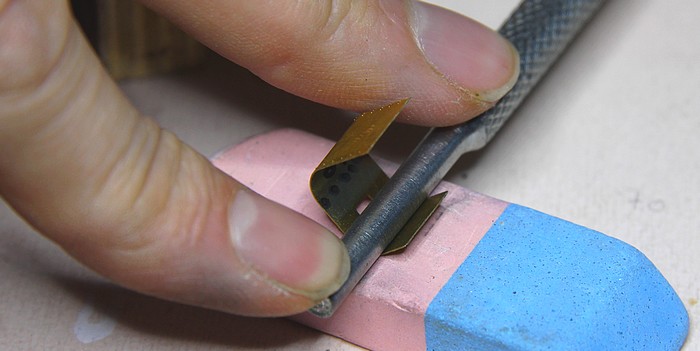

Puis, à l'aide d'un chasse goupille de 6mm, j'ai roulé la tôle sur une

surface "souple et solide à la fois" (comme disent les inconnus)

La gomme est un excellent support pour cela. Une pression (bien appuyée

quand-même) du bout des doigts, en roulant, donne des résultats très

satisfaisants. Je roule ainsi la tôle jusqu'à ce qu'elle épouse parfaitement le contour du cylindre sans avoir à forcer dessus.

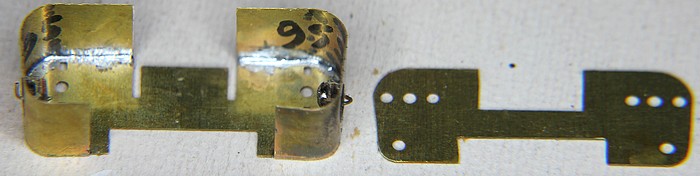

Après mise en place des robinets de cylindre par l'intérieur de la tôle, la soudure devient une formalité.

Il faut juste plaquer la tôle tout autour de la plaque horizontale pendant le soudage.

La pose de la seconde plaque est un peu délicate mais avec de la pâte à souder, c'est finalement assez facile.

La mise en place sur l'avant du châssis permet de vérifier l'ensemble obtenu. Impec' ça rentre !

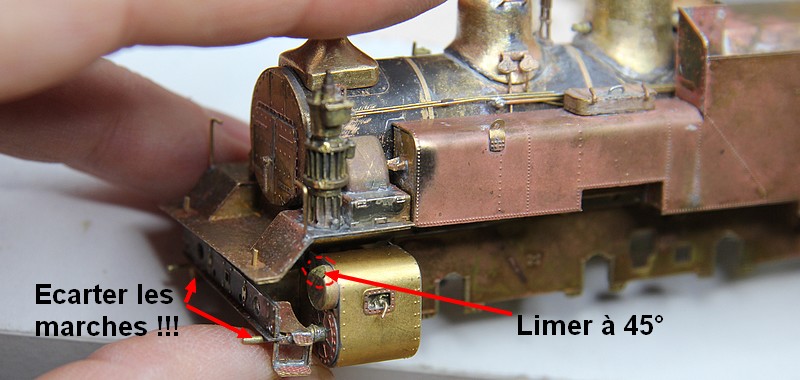

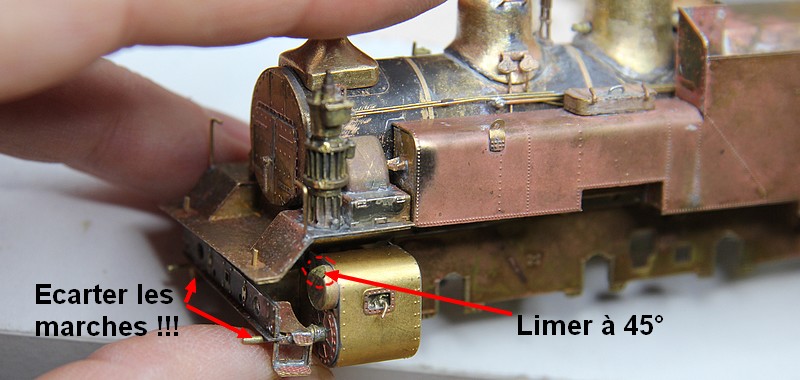

Passons à la traverse avant :

Je m'attendais à une partie facile, mais les éléments de la traverse ne sont pas évidents à

ajuster. Les nombreuses pièces qui la constituent sont fines et ne

demandent qu'à se dessouder lorsqu'on soude la pièce suivante....

Mais le problème provient surtout des contre-tiges des cylindres...qui passent PILE POIL au travers des escaliers.....

Il faut donc CARREMENT tordre les supports d'escaliers  afin de les

écarter vers l'extérieur, pour que les contre-tiges puissent passer

entre eux. franchement, ça laisse pas une bonne impression.

afin de les

écarter vers l'extérieur, pour que les contre-tiges puissent passer

entre eux. franchement, ça laisse pas une bonne impression.

Et vas-y que je tords, et que ça casse, et que je ressoude, et que je cochonne le boulot... !!!!! bref, PAS GLOP !

Au final, je suis bien content d'obtenir ceci qui rentre :

Il ne reste que les tampons à monter.

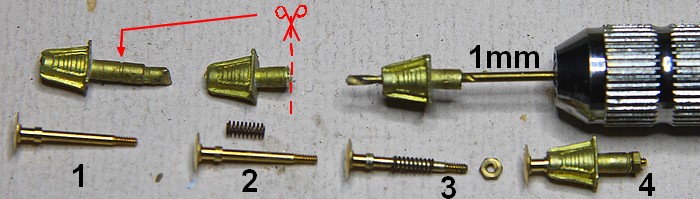

Justement, à propos des tampons.... La bonne nouvelle c'est qu'ils sont à élongation . Il faut donc procéder au montage de chaque élément en vérifiant que les tampons coulissent bien dans les fûts.

. Il faut donc procéder au montage de chaque élément en vérifiant que les tampons coulissent bien dans les fûts.

1- Ebavurage du fût.

2- Découpe du fût au niveau de la marque. Ne surtout pas utiliser une pince. Le disque à tronçonner est indispensable.

3- Mise au bon diamètre du trou afin de nettoyer les restes de moulage. La tige du tampon doit coulisser sans accroc.

4- Mise en place des éléments et maintien avec l'écrou M1.

Je n'ai pas compris pourquoi la notice déconseille de monter les

fûts des tampons à cette étape  . Etant beaucoup plus bête que discipliné, j'ai très envie de les monter quand-même.

. Etant beaucoup plus bête que discipliné, j'ai très envie de les monter quand-même.

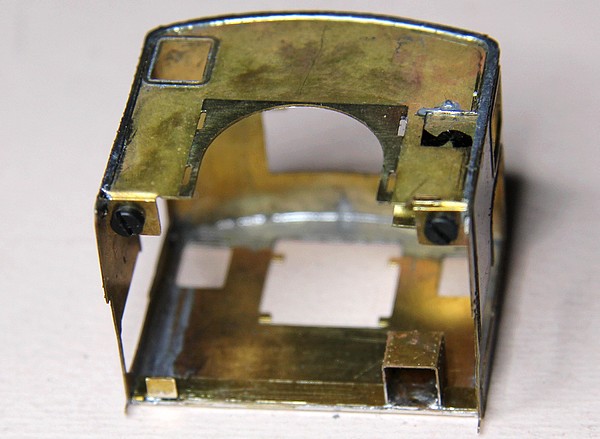

Avant cela, un sérieux ajustage est nécessaire pour mettre en place la caisse sur le

châssis. Les ajustements sont difficiles tant à l'avant qu'à l'arrière.

A l'avant, il faut limer les têtes de cylindres pour ça passe sous le tablier.

Concernant la traverse arrière, il n'y a pas de grande difficulté

supplémentaire. La mise en place sur le châssis est bien repérée.

Mais lorsqu'on veut présenter le plancher de cabine, on a comme un problème !

Le plancher ne plaque pas contre le châssis car le rebord visible à l'arrière (version 040 TC) est trop haut de 0.8mm.

Il faut donc limer toute la longueur du bord plié du plancher pour obtenir une mise en position correcte.

Et comme ce rebord est on ne peut plus visible, il ne faut pas se louper sur la propreté de l'usinage !!

(j'ajouterai bientôt une photo du plancher limé  )

)

J'ai bien envie de souder le plancher contre le châssis, mais c'est un

peu tôt car, avant, il faut mettre en place les escaliers arrières et

quelques autres éléments.

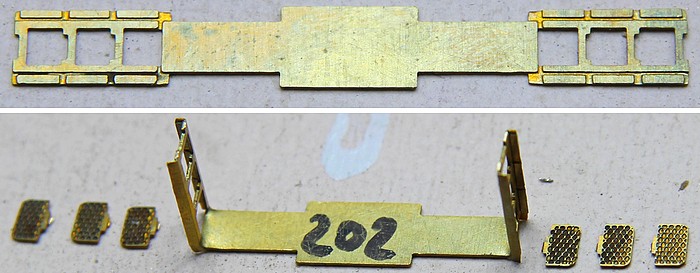

Pour les escaliers arrières, la démarche est simplissime : Le

pliage demande quelques précautions (serrage, outils) compte tenu de la

faible dimension des rebords.

Le montage est facile... lorsque la rainure du châssis est à la bonne largeur.

Attention à

souder les marches dans le bon sens. La face gravée doit être visible

au final !

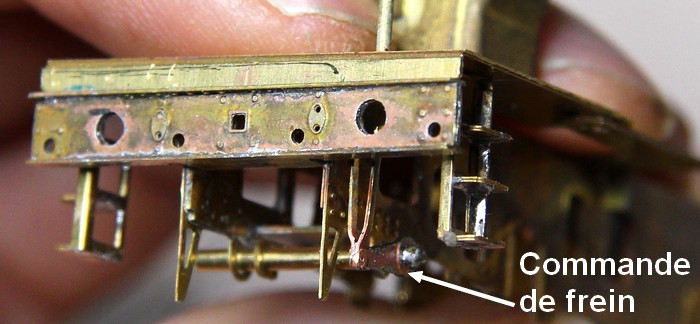

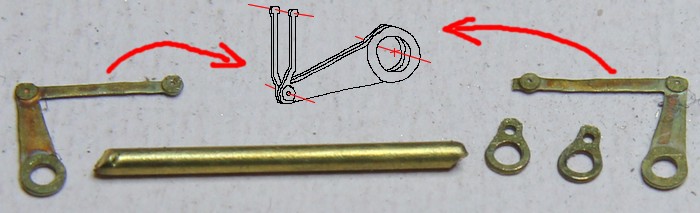

Et j'aurais dû commencer par assembler les éléments de freins car l'escalier

encombre un peu la zone lors de la mise en place de la commande de

freins.

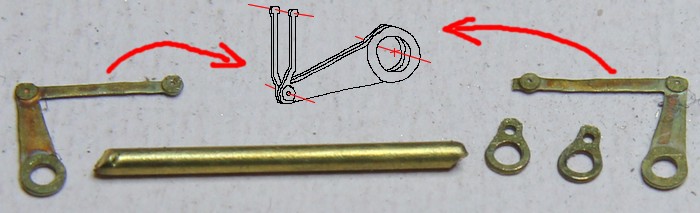

Justement la commande de frein.... la notice est extrêmement vague sur

ce point et incite plutôt à faire des bêtises

. C'est donc au prix de

plusieurs heures de recherches sur internet que j'ai obtenu la bonne

réponse pour cet assemblage.

. C'est donc au prix de

plusieurs heures de recherches sur internet que j'ai obtenu la bonne

réponse pour cet assemblage.

Le levier est constitué de 2 pièces à souder dans

l'épaisseur en écartant préalablement les tiges verticales. Voir dessin

ci-dessous.

L'ensemble est mis en place sur la tige de 2mm de diamètre. Les deux

petits renvois sont à insérer au milieu (entre les flancs) mais ne

doivent pas être soudés tout de suite. Les deux tiges verticales

doivent être en face de la manivelle située dans la cabine.

L'excès d'axe de 2mm sera raccourci évidemment.

Tant qu'on est dans cette zone, on peut assembler et mettre en place le levier de commande manuelle avec contrepoids (3 pièces).

Il est quand-même surprenant de ne pas trouver de perçage pour le

second axe. J'ai donc soudé comme une brute en espérant que ça passera

inaperçu au final.

On peut se lancer dans les essieux !

Bon, je dois bien dire que je n'aime pas du tout la solution

d'encastrement des roue sur les axes. C'est simplement emboité en

force. BEUARK ! Le premier encastrement ça va.... mais au bout de 2

démontages, le maintien est déjà considérablement moins fort. Donc PAS

GLOP ! Il y a quand-même un avantage : l'indexage angulaire est précis.

C'est déjà ça.

Autre point délicat : Les axes ne rentrent pas bien dans les paliers !!!!!!

Il faut ré-usiner légèrement TOUS les axes à la lime fine. sinon ça coince grave !!!

Précision : ce ré-usinage est fait en faisant tourner l'axe dans

un mandrin de dremel. Et je lime jusqu'à ce que le palier rentre, et

tourne sur la portée sans coincer. Un TRES LEGER jeu est nécessaire. Et une petite goutte d'huile ne fera pas de mal.

De toute façon, la seule façon de vérifier l'absence de point dur,

c'est de faire rouler la loco sur une vitre. Le moindre point dur sur

l'un des essieux est repéré immédiatement.

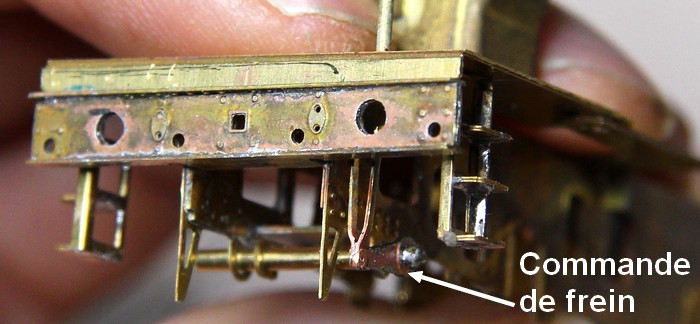

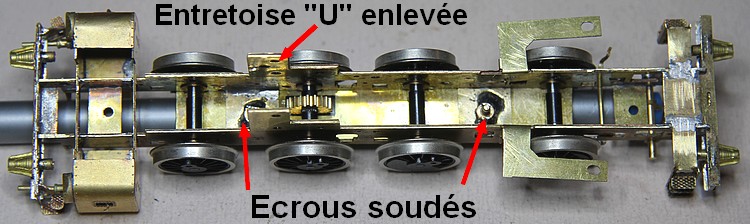

La plaque inférieure est ensuite montée

Notons que la tôle en "U" qui était supposée maintenir les 2 flancs,

est maintenant enlevée. Son utilité laisse franchement dubitatif...

Là ou j'ai bien galéré, c'est lors du soudage

des écrous contre les deux entretoises, là-bas tout au fond du châssis.

Le fer à souder a du mal à passer !

En plaçant la caisse sur cet ensemble, ça commence enfin à ressembler à une locomotive !

Il ne reste plus qu'à fabriquer l'embiellage et motoriser tout ça.

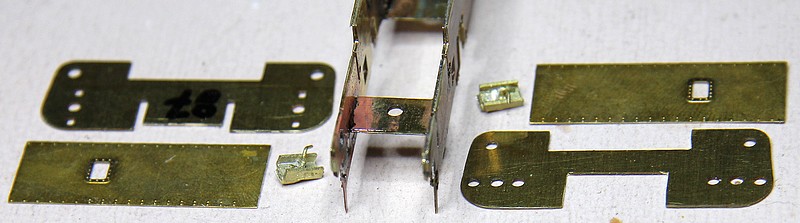

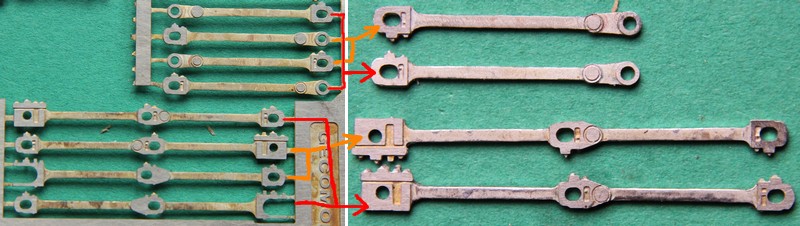

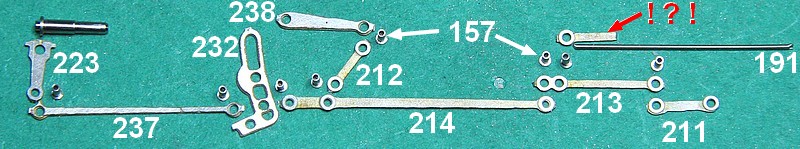

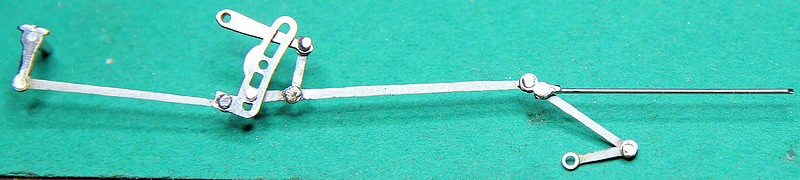

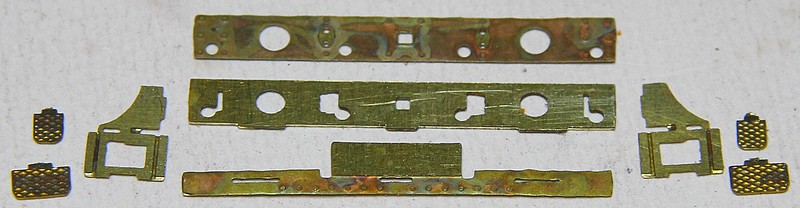

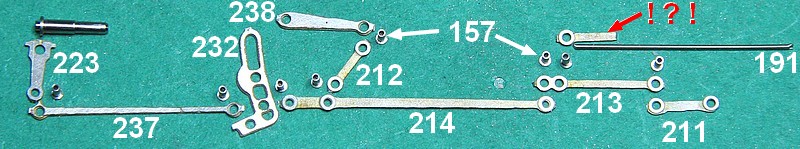

3- Embiellage :

C'est une partie TRES délicate. Contrairement à certains kits (genre

DJH), l'embiellage n'est pas pré-assemblé. Il faut tout faire !

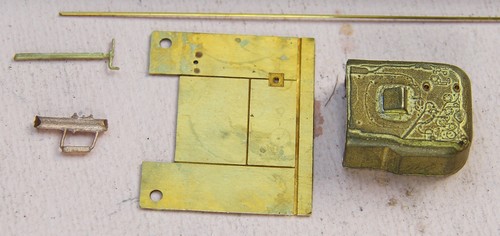

Pour corser un peu la difficulté, certaines pièces du kit sont à éliminer (trop courtes).

On est amené à jongler entre les plaques pour trier les bonnes pièces,

les pièces en double, celles qui se ressemblent ou celles à éliminer.

Donc on prend son temps et on s'organise....

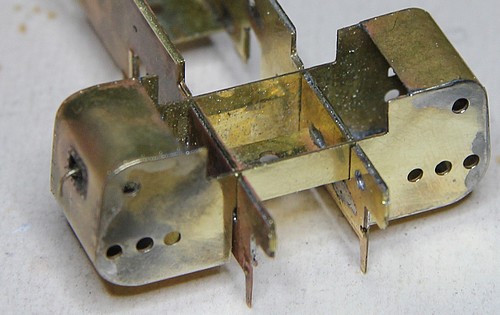

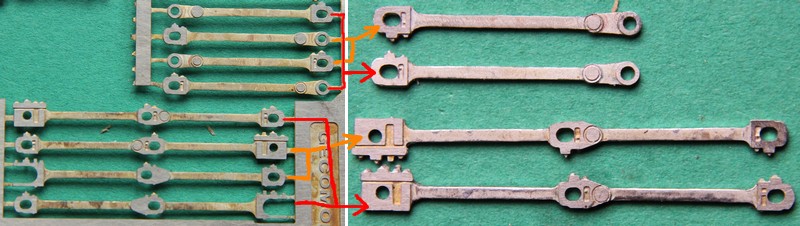

Les bielles sont toutes constituées de 2 éléments à souder

l'un contre l'autre. Attention à ne pas se tromper de pièces  et à bien les placer dans le bon sens !!!

et à bien les placer dans le bon sens !!!

Les deux bielles motrices sont fournies sur une planche à part car celles de la planche originale sont trop courtes.

Les autres bielles sont assemblées de la même manière. Attention aux

numéros, bien regarder les planches de numérotation de la notice.

Puis il faut mettre en place les bielles motrices sur les crosses. Mais

avant cela, il y a des réparations à faire : L'une des deux crosses

n'est pas

complètement moulée  . Il manque une partie de l'anneau de guidage pour

une des biellettes.

. Il manque une partie de l'anneau de guidage pour

une des biellettes.

Je fouille dans mon stock de pièces en laiton et je trouve un

micro-anneau  que je soude en place. Ça provoque une petite

sur-épaisseur mais ça devrait passer.

que je soude en place. Ça provoque une petite

sur-épaisseur mais ça devrait passer.

Globalement, la réparation est assez discrète.

Les bielles motrices sont maintenues grâce à un rivet. Le pivot obtenu possède un jeu particulièrement large.

On peut passer aux supports de glissières.

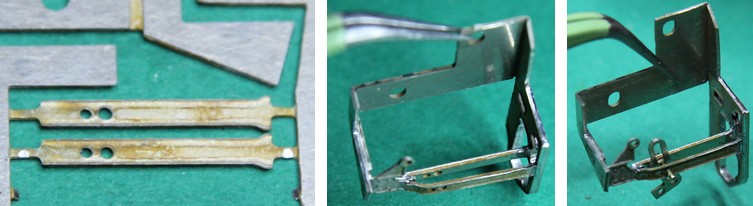

Leur assemblage n'est pas très simple malgré les apparences. La

contre-plaque doit être soudée précisément pour que les trous

coïncident, et le contour doit être renforcé en soudure pour éviter les

vides disgracieux.

Le pliage est particulièrement dur à faire car la tôle est assez épaisse et les rebords ne sont pas très larges  .

Le maintien de la partie droite dans un étau, avec une cale d'épaisseur

(chute de grappe en laiton) est rigoureusement obligatoire !

.

Le maintien de la partie droite dans un étau, avec une cale d'épaisseur

(chute de grappe en laiton) est rigoureusement obligatoire !

Concernant la petite pièce "triangulaire", je trouve dommage qu'elle n'ait pas de positionnement plus précis  . Elles est soudée "contre l'autre" mais sans autre précision

. Elles est soudée "contre l'autre" mais sans autre précision  . J'ai fait le choix de plaquer la pointe contre le fond.

. J'ai fait le choix de plaquer la pointe contre le fond.

On verra si le travail en aveugle est correct...

21/02/2017 : Bin j'ai vu..... et ça va pas DU TOUT

21/02/2017 : Bin j'ai vu..... et ça va pas DU TOUT  !

En fait, il faut que la petite pièce triangulaire soit soudée le plus

possible vers l'extérieur (compter deux bons millimètres). Sinon les

bielles se tordent méchamment et ça frotte sur les bords ! Voir plus

bas au moment du montage....

!

En fait, il faut que la petite pièce triangulaire soit soudée le plus

possible vers l'extérieur (compter deux bons millimètres). Sinon les

bielles se tordent méchamment et ça frotte sur les bords ! Voir plus

bas au moment du montage....

Sur cet ensemble, on vient encore ajouter les supports du sélecteur de sens de marche.

Dans la réalité, il y a 2 montants par coté. La notice conseille de

n'en poser qu'un seul car l'opération est très difficile. .... j'ai

donc posé les deux !!!!! Fallait pas me lancer le défi !!

C'est vrai que j'en ai c..é !

Le montant extérieur est légèrement coudé  à son extrémité.

Ce pliage est vraiment difficile à faire proprement. La soudure doit

aussi rester aussi discrète que possible car la zone est carrément au

premier plan des yeux critiques !!!!!

à son extrémité.

Ce pliage est vraiment difficile à faire proprement. La soudure doit

aussi rester aussi discrète que possible car la zone est carrément au

premier plan des yeux critiques !!!!!

Passons aux glissières du coulisseau :

Chacune est constituée de deux plaques à souder l'une contre l'autre.

Lors de la soudure, il faut renforcer les cotés (dans l'épaisseur) pour

éviter les manques disgracieux. L'ébavurage doit permettre d'obtenir

deux faces latérales bien propres et régulières. Lors de l'ébavurage,

conserver les tenons du coté "avant" (au centre sur cette photo).

L'autre extrémité peut être limée bien droite (voire même raccourcie, mais on verra ça plus tard).

Les tenons doivent rentrer d'au-moins un millimètre dans les trous des habillages de pistons.

Bin tiens, justement, à propos de ces trous...

J'aurais bien apprécié qu'ils tombent en face de ceux du corps de cylindre !!!!

J'aurais bien apprécié qu'ils tombent en face de ceux du corps de cylindre !!!!

Là, il faut usiner grâve (un bon millimètre de chaque coté) pour agrandir les trous vers le centre.  Et allez donc limer des pièces déjà assemblées !!!!

Et allez donc limer des pièces déjà assemblées !!!!

Les glissières doivent absolument rentrer dans ces trous sinon elles ne seront pas maintenues à l'avant.

Autre problème à ce stade :

Il faut positionner le support contre le flanc au p'tit bonheur la chance car il n'y a aucun guide  , ni forme de mise en position

, ni forme de mise en position  . Bref, on continue le travail en aveugle !!!!

. Bref, on continue le travail en aveugle !!!!

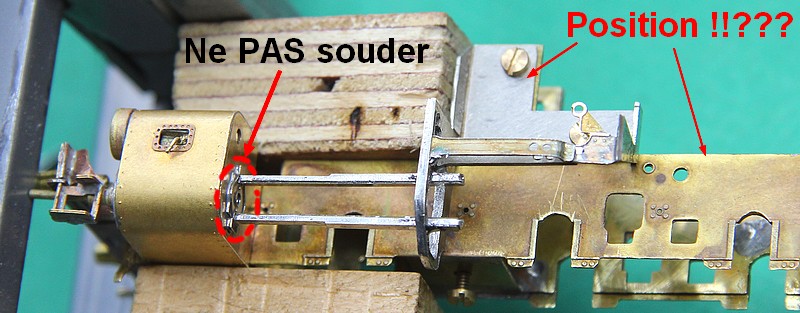

En attendant : On ne soude pas au niveau des cylindres mais il faut souder les glissières dans le support de glissières.

BIEN VÉRIFIER que les glissières SONT PARALLÈLES !!! (3.5mm

d'espacement au minimum tout le long des glissières ) sinon la crosse

va coincer !

Je passe sous silence les nombreux coups de lime pour rendre tout cela fonctionnel...

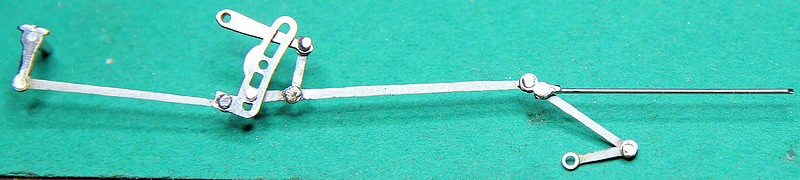

On peut enfin passer à l'étape la plus attendue : La construction de l'embiellage :

Les deux cotés sont symétriques. Il y a pas moins de 19 pièces à

assembler !!!  Le rivetage est une opération définitive, et il n'y a AUCUNE pièce de

rechange.... faut pas se louper !!! Un ou 2 rivets de plus ça aurait

aidé !!!

Le rivetage est une opération définitive, et il n'y a AUCUNE pièce de

rechange.... faut pas se louper !!! Un ou 2 rivets de plus ça aurait

aidé !!!

La pièce sans numéro à droite ci-dessus apparaît dans le schéma de la notice  ...mais pas dans la nomenclature

...mais pas dans la nomenclature  .

J'ai utilisé l'une des bielles en double, que j'ai coupée en deux, pour

former une attache soudée avec la tige de 0.6mm. Là, c'est de

l'improvisation. s'il n'y avait pas eu de "mauvaise bielle", il

m'aurait manqué un truc.... globalement ça fait mauvais effet...

.

J'ai utilisé l'une des bielles en double, que j'ai coupée en deux, pour

former une attache soudée avec la tige de 0.6mm. Là, c'est de

l'improvisation. s'il n'y avait pas eu de "mauvaise bielle", il

m'aurait manqué un truc.... globalement ça fait mauvais effet...

Compter quasiment 2h par coté pour dégrapper, ébavurer, présenter les

pièces, sertir, vérifier et roder chaque articulation. Le problème

essentiel étant la très petite taille des pièces manipulées.

Et surtout : Ne rien

perdre !

Reste à mettre en place tout ce gourbi dans les entrailles de la bête !

Et là, c'est pas simple ! Mais c'est absolument nécessaire pour

vérifier, valider, roder tout ce toutim !

Entre la mise en place qui n'est pas guidée et les éléments soudés au

mauvais endroit (mauvaise notice  ), franchement, c'est vraiment une

étape difficile !

), franchement, c'est vraiment une

étape difficile !

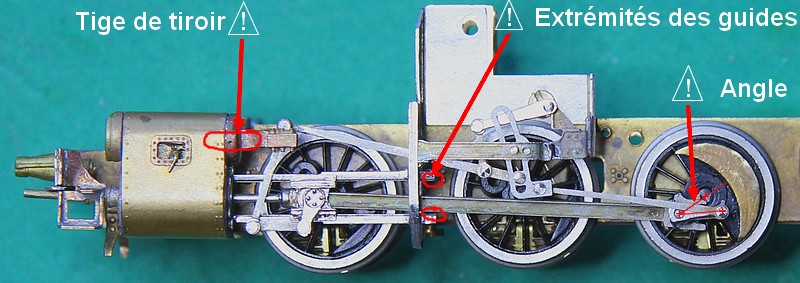

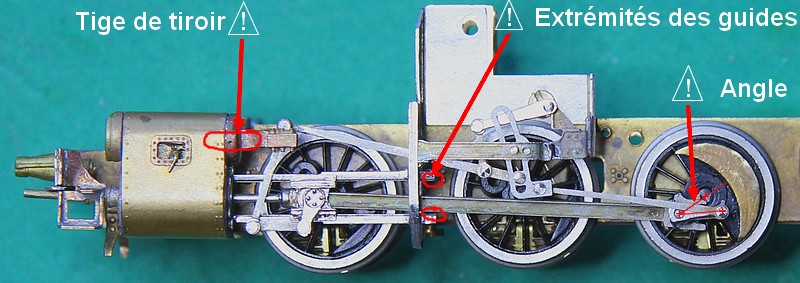

Donc...premier montage :

Eh bien c'est pas joli-joli....

1- La tige du tiroir de distribution a un jeu radial énorme ! Elle n'est donc pas guidée correctement...et tout coince !

2- Les extrémités des glissières de la grosse sont à raccourcir et à usiner en biais pour ne pas toucher la bielle motrice.

3- L'angle de la fausse manivelle est à diminuer pour limiter le

débattement des bielles de commande, car elle est un peu trop longue.

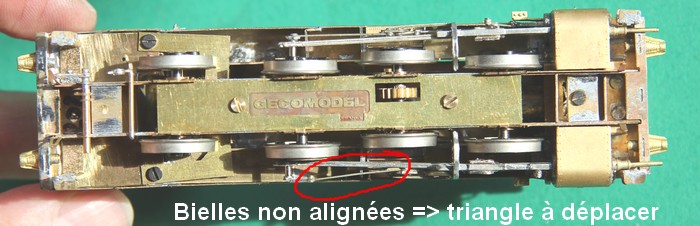

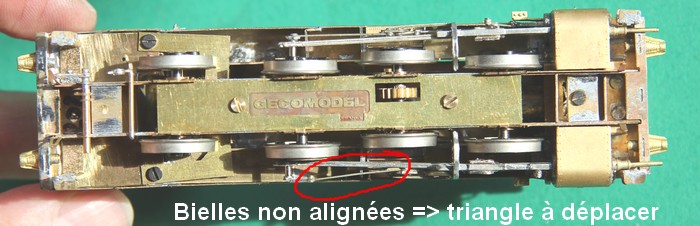

Et vu de dessous, on comprend mieux pourquoi j'ai été amené à écarter

les "pièces triangulaires" qui portent le sélecteur de direction.

Donc démontage, usinage, remontage, vérification, re-démontage, re-usinage, re-remontage, re-vérification.... etc...

A ce rythme, le temps passe vite !

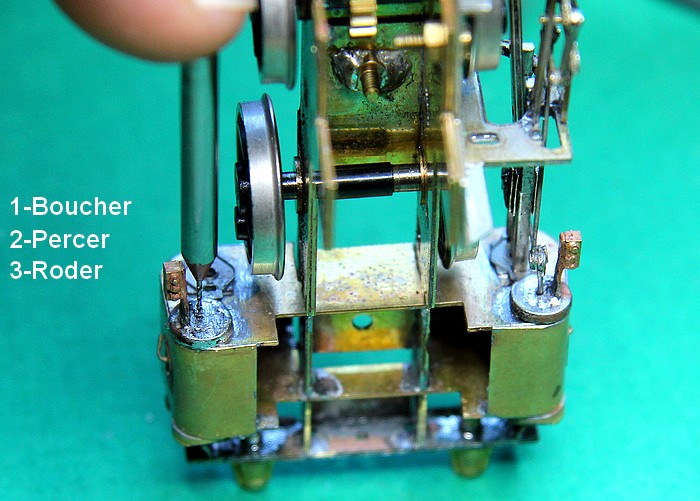

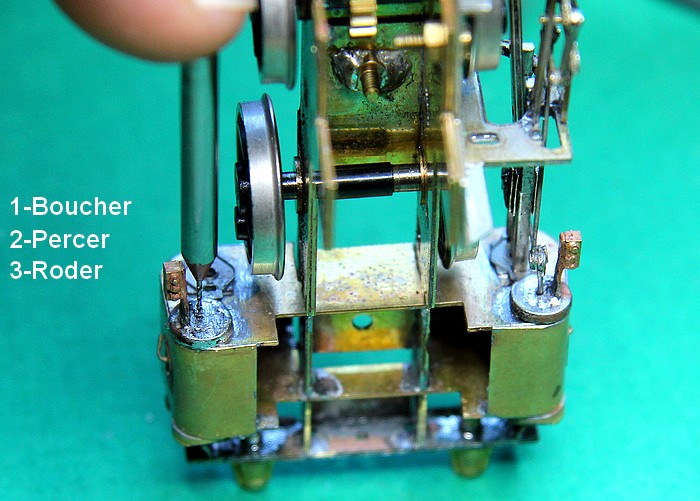

Ici, j'ai dû boucher le trou béant du distributeur pour repercer à un diamètre plus adapté (0.5mm)

Au final, j'arrive à un fonctionnement correct mais pas encore super

fiable. Je compte sur le rodage pour éliminer les derniers points durs.

Autre bizarrerie de la notice... elle conseille (avec forte insistance)

de peindre à ce moment là, alors qu'il reste des éléments à

souder....Je suis surpris mais je m'exécute.

Je commence par sabler l'ensemble avec ma boite à sabler :

Je nettoie le tout à grand renforts d'acétone sans toucher avec mes p'tits doigts grassouillets.

Puis je peins l'ensemble en noir (en attendant la couche de peinture définitive) :

L'avantage c'est que la caisse est propre et protégée de la corrosion.

Et je reprends la notice....

... qui conseille de monter les freins maintenant ...

... en les soudant sur le châssis peint ...

... non mais je rêve !

Alors je décape les zones qui vont recevoir la soudure (ah oui, bonne nouvelle: cette fois, la peinture tient TRES BIEN  ) et je me lance dans la confection des freins :

) et je me lance dans la confection des freins :

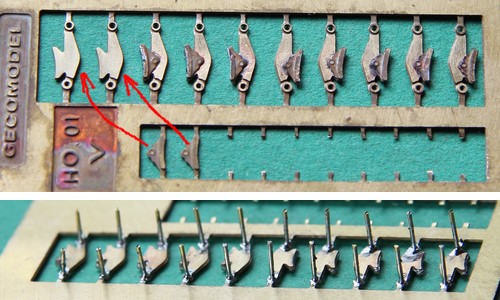

Je conseille de ne dégrapper les leviers de freins qu'au dernier

moment car les pièces sont tellement petites qu'on a du mal à les

manipuler. Le travail sur la grappe en laiton simplifie bien les choses.

Surtout qu'il faut souder des tiges de 0.5mm dns chaque trou. Légèrement fastidieux !

Mais le plus difficile c'est de mettre en place les éléments obtenus à

la bonne distance de chaque roue (trop loin c'est pas beau, trop près

ça fait court circuit ). Surtout que la notice montre un schéma avec

les leviers à l'envers... Heureusement que j'ai des bases en mécanique

pour éviter cette bêtise. De toute façon, dans le sens préconisé par la

notice, le sabot de frein ne tombe pas en face de la roue....

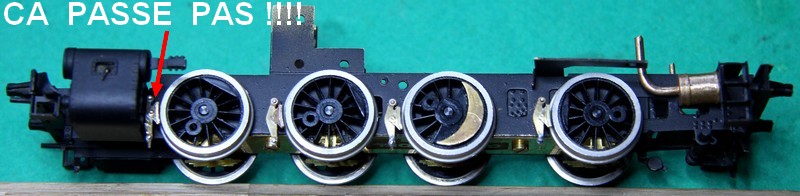

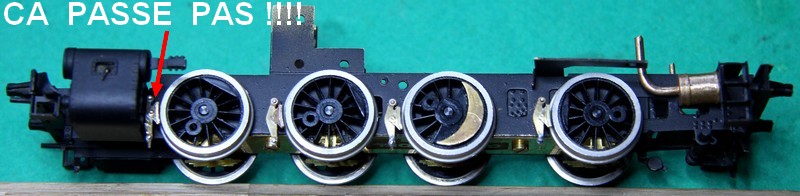

Mais le plus agaçant c'est que le frein de la roue avant  NE PASSE PAS

NE PASSE PAS  entre la roue et les cylindres !!!!

entre la roue et les cylindres !!!!

J'ai dû limer une bonne partie du levier (visible sur la photo) afin de pouvoir l'insérer dans le trou du châssis.

4-Motorisation  du23/04/2017

du23/04/2017

Là...j'ai vraiment galéré !

Mais il faut dire que le kit ne nous simplifie pas la tâche. Il y a

beaucoup de choix techniques assez discutables, et accumulés les uns

avec les autres, ça rend la chose très compliquée.

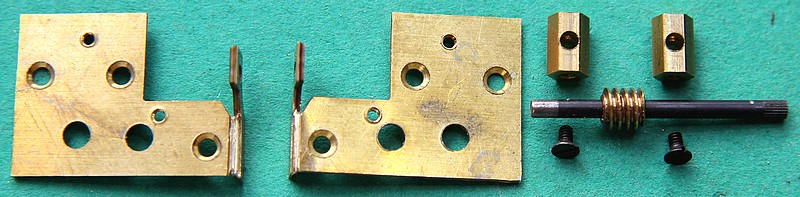

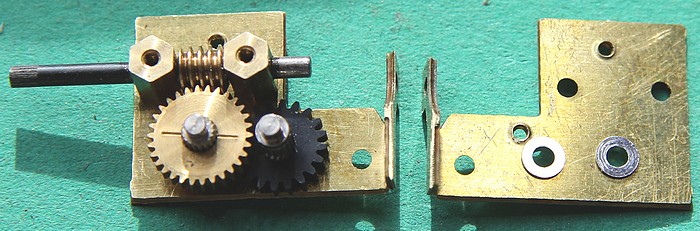

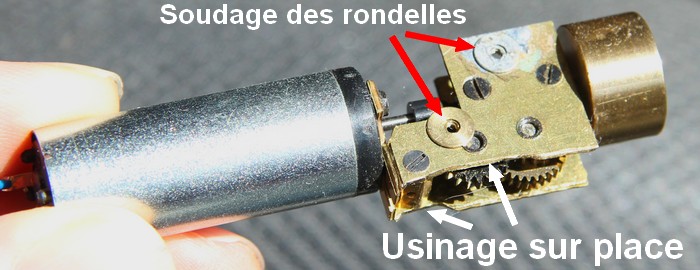

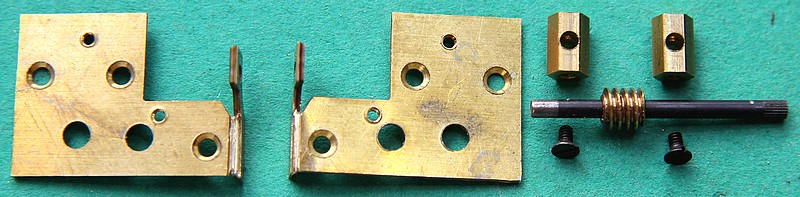

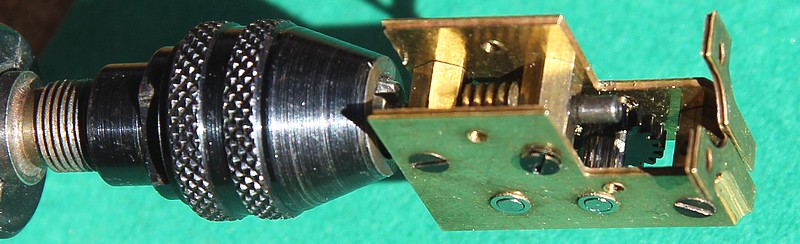

Je commence par l'assemblage du motoréducteur.

Les deux flancs sont pliés symétriquement et on insère les guides avec l'axe entre les deux.

A ce stade, on se pose la question du choix des paliers. Pourquoi avoir

choisi le contact direct entre les surfaces? Alors qu'il existe des petits

roulements qui auraient bien amélioré le guidage de l'axe moteur.

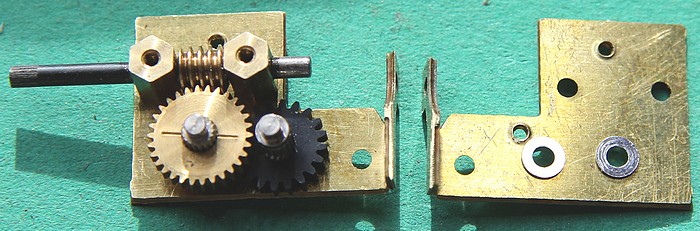

Le premier montage confirme mes craintes. La rotation de la

vis-sans-fin présente déjà beaucoup de frottements en raison du contact

direct. En plus de ça, les deux "paliers" ont tendance à suivre le

mouvement des vis quand on

serre. et le moindre petit serrage des vis latérales a tendance à

coincer

l'arbre... C'est pas franchement ici que je m'attendais à voir

tout coincer....

Autre problème : les vis fournies pour le serrage latéral sont trop longues  ...et vont appuyer contre l'arbre au beau-millieu du "palier".

...et vont appuyer contre l'arbre au beau-millieu du "palier".  Non mais je rêve !!!!

Non mais je rêve !!!!

Les deux pignons, en revanche sont guidés sur des coussinets calibrés

alors qu'ils tournent 30 fois moins vite que l'axe moteur. Franchement, on ne va pas s'en

plaindre, mais il n'y a pas de logique du point de vue mécanique. Les

choix sont aberrants !

Alors on galère à supprimer les points durs...

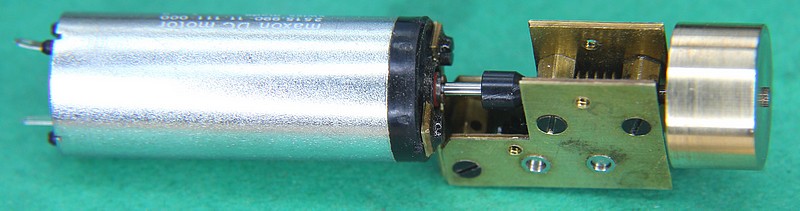

J'ai dû réaliser un rodage du réducteur à l'aide de la Dremel pendant 2

jours. L'objectif étant d'user les paliers afin que les surfaces de

contact se "fassent" en place. Evidemment, tout démontage est interdit

à partir de ce moment sinon on perd l'intérêt du rôdage "en place".

A la fin de ce rodage, il était possible de lacher le corps du

réducteur pendant que la dremel tournait, sans que celui-ci se mette à tourner autour de l'axe

moteur. Beau boulot ! je suis fier de moi !

Mais bon...  Là encore, on croit rêver !!!!

Là encore, on croit rêver !!!!

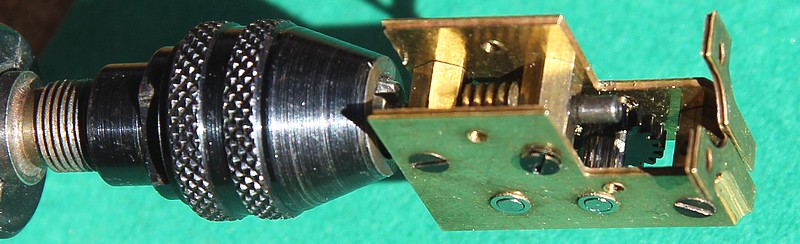

Une fois que la rotation de la vis sans fin se fait convenablement on peut passer à la mise en place du moteur.

...mais on maudit une fois de plus la conception du kit...

Car la transmission se fait à l'aide d'un manchon en plastique rigide.

Cela suppose que l'axe moteur se trouve très exactement en face de

l'axe de la vis sans fin... Et bin non !!!!!

Cela suppose aussi que le moteur et la vis-sans-fin sont bien

parallèles...encore FAUX !!! De toute façon, avec un corps en laiton

plié au-p'tit-bonheur-la-chance, le bon alignement des axes relevait du

miracle...

Donc on galère encore une fois pour trouver le positionnement exact qui va permettre une vitesse optimale.

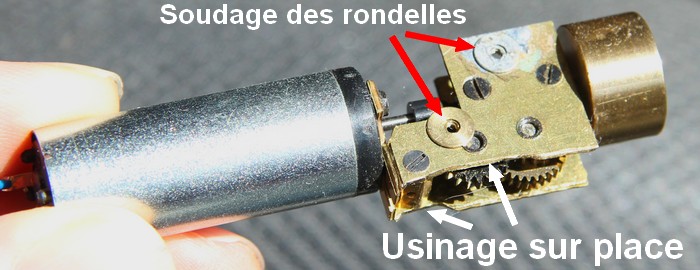

Dernier point : Le volant d'inertie...

Il est enfoncé en force sur l'axe moteur. Malgré toutes les

précautions, son centre de gravité n'est pas exactement sur l'axe de

rotation. J'ai donc procédé à un réusinage en place à l'aide de limes

fines. L'opération s'avère payante car l'ensemble finit par tourner

parfaitement "rond" sur toute la plage des vitesses.

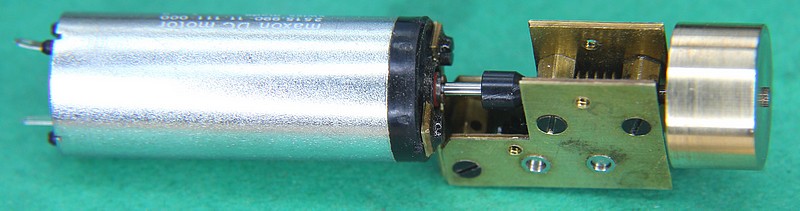

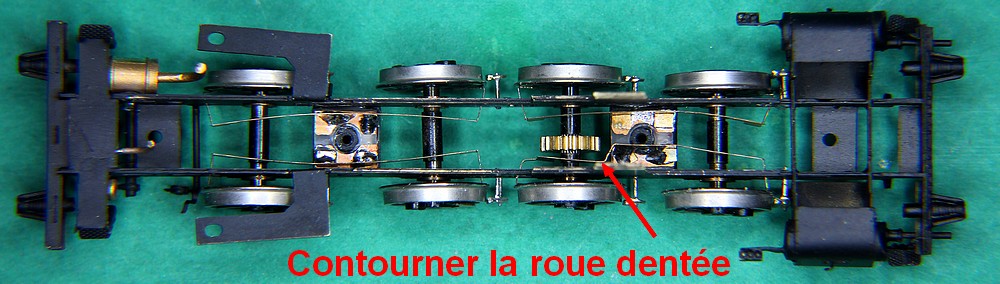

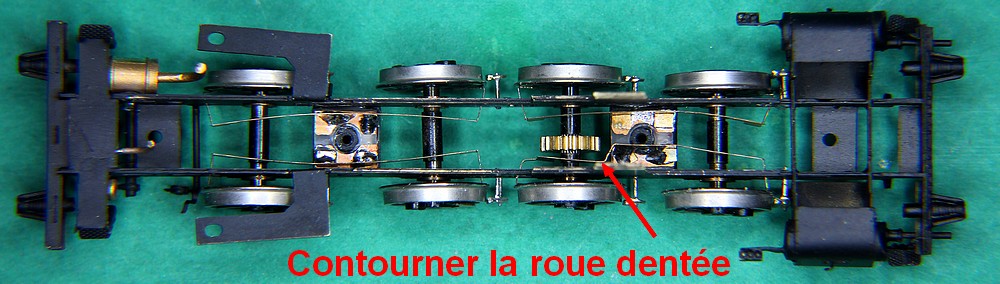

On va pouvoir mettre en place le moteur dans le châssis, mais il faut préalablement s'occuper des lamelles de prise de courant.

Celles-ci sont pliées et soudées sur des petits circuits imprimés. Le

pliage doit être très précis et ne permet pas beaucoup d'erreurs car le

chrysocale ne supporte pas plusieurs pliages successifs. Si on

redresse, il perd son effet ressort ou il casse. Donc ATTENTION !!

Le pliage est d'autant moins facile qu'il faut contourner les éléments

mécaniques présents. Et la notice, pour nous aider déclare

laconiquement "Si tu y arrives pas, tu la mets pas"  ...merci pour l'aide, j'aurais trouvé tout seul !

...merci pour l'aide, j'aurais trouvé tout seul ! Mais j'ai BESOIN de prendre le courant !

Mais j'ai BESOIN de prendre le courant !

Les lamelles doivent toucher la circonférence de la roue sans accroc.

Malheureusement, les jantes en plastique présentent des aspérités qu'il

faut nettoyer une à une. Encore des opérations délicates... multipliées par 8...

Sans compter que c'est loin d'être le dernier problème :

Car lors de la mise en place du réducteur.... ce dernier touche franchement les lamelles.... Oh le beau court-circuit !!!!

En fait, le corps du réducteur est trop grand !!!! Il descent drop bas.

. Manifesement, la position des lamelles n'a pas été étudié lors de la conception du kit.

. Manifesement, la position des lamelles n'a pas été étudié lors de la conception du kit.

Il faut donc usiner les flancs du motoréducteur...

...sans démonter puisque le rodage est fait..

... sans toucher les pignons, sinon c'est mort...

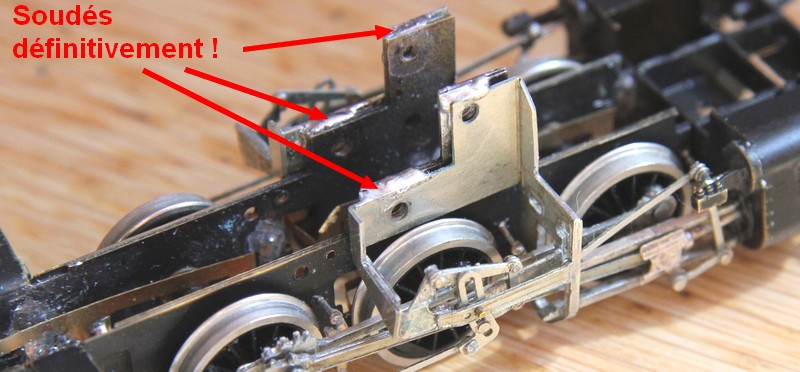

Et tant qu'on y est, remarquez que j'ai choisi de souder les

rondelles contre le flanc car sans cela, il faudrait maintenir ensemble

pas moins de 11 pièces à la fois lors du montage dans le châssis (on continue le cauchemard) . En

soudant ces rondelles, on fixe leur position, et il n'y aura pas besoin

de les tenir pendant le vissage.

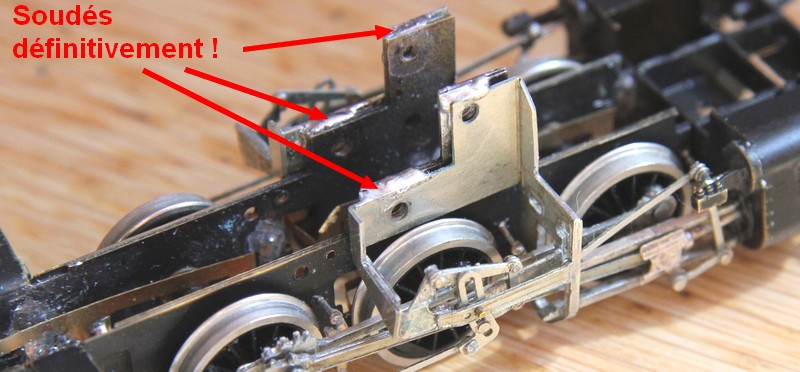

La logique est la même pour les supports d'embiellages puisque des

entretoises sont mises en place entre le châssis et les supports.

Je suis même allé encore plus loin.... puisque j'ai directement soudé le support des embiellages contre le châssis.

J'ai fait ce choix car le positionnement précis des bielles était

extrêmement dur à réaliser pour un bon fonctionnement. Les vis sont

clairement insuffisantes pour maintenir l'ensemble fermement. Sans

compter le jeu radial ENORME qu'elles laissent !

Et l'assemblage simultané du motoréducteur, des 8 rondelles, et des

supports était impossible.

Dernière (mauvaise) surprise : les vis de

fixation sont .... TROP LONGUES

TROP LONGUES  et vont

et vont  coincer

coincer  les roues dentées à l'intérieur du réducteur....

les roues dentées à l'intérieur du réducteur....

...Non mais je rêve !...

Au final, j'obtiens un fonctionnement avec des points durs dans les bielles. J'ai bon espoir de les résorber mais il va falloir être patients pour la suite.

Je vous tiens au courant !

A très bientôt pour la suite.

5-Digitalisation

)

et complet. J'ai sauté sur l'occasion car ces kits ne sont plus

fabriqués et les modèles en HO sont désormais rarissimes. Content de

mon achat, je me suis lancé dans la construction...sans trop savoir où

je mettais les pieds

)

et complet. J'ai sauté sur l'occasion car ces kits ne sont plus

fabriqués et les modèles en HO sont désormais rarissimes. Content de

mon achat, je me suis lancé dans la construction...sans trop savoir où

je mettais les pieds . Il s'avère que c'est un kit pas facile

. Il s'avère que c'est un kit pas facile  !

Vous trouverez sur cette page les étapes de la construction.

!

Vous trouverez sur cette page les étapes de la construction.

. La gravure a

traversé pour la quasi totalité de la rainure. Je le renforce donc

avec de la soudure après pliage.

. La gravure a

traversé pour la quasi totalité de la rainure. Je le renforce donc

avec de la soudure après pliage. ! Il y a des trous au verso de la porte pour guider

les emplacements. Malgré cela, je trouve mon résultat pas très réussi.

Certains coups de marteau ont été un peu trop "généreux".

! Il y a des trous au verso de la porte pour guider

les emplacements. Malgré cela, je trouve mon résultat pas très réussi.

Certains coups de marteau ont été un peu trop "généreux".

. Cette

photo ne montre PAS le bon exemple. Les portes doivent être à l'arrière

!!!!!

. Cette

photo ne montre PAS le bon exemple. Les portes doivent être à l'arrière

!!!!!

qu'il bouche intégralement avec une pièce inclinée.

Je vois mal l'intérêt du trou, mais bon...

qu'il bouche intégralement avec une pièce inclinée.

Je vois mal l'intérêt du trou, mais bon...

. J'ai globalement l'impression de

travailler en aveugle.

. J'ai globalement l'impression de

travailler en aveugle.

. Ce qui fait que j'ai

réussi à souder

les bords en bas de caisse mais la partie supérieure des boites à eau

n'est malheureusement pas fixée à la structure (visible sur la photo

ci-dessous :

le dessus est bombé). La soudure est obligatoire par l'intérieur car

l'étain à l'extérieur couvrirait la belle gravure et les rivets

apparents. Ce serait dommage.

. Ce qui fait que j'ai

réussi à souder

les bords en bas de caisse mais la partie supérieure des boites à eau

n'est malheureusement pas fixée à la structure (visible sur la photo

ci-dessous :

le dessus est bombé). La soudure est obligatoire par l'intérieur car

l'étain à l'extérieur couvrirait la belle gravure et les rivets

apparents. Ce serait dommage.

pour être mises en forme. La forme

exacte des pliages n'est pas précisée

pour être mises en forme. La forme

exacte des pliages n'est pas précisée  . J'avoue avoir fait ça

"au-p'tit-bonheur-la-chance".

. J'avoue avoir fait ça

"au-p'tit-bonheur-la-chance".

) et le dessous de la plateforme doit être dans le

prolongement du dessous de la boite à eau.

) et le dessous de la plateforme doit être dans le

prolongement du dessous de la boite à eau.

, on peut ouvrir le second paquet

contenant les éléments de détaillage. Honnêtement, c'est pas la partie la plus

simple !!!!!

, on peut ouvrir le second paquet

contenant les éléments de détaillage. Honnêtement, c'est pas la partie la plus

simple !!!!!

,

et le soudage reste réservé aux parties les plus faciles à atteindre.

,

et le soudage reste réservé aux parties les plus faciles à atteindre.

et un peu de précision.

et un peu de précision.

. C'est déroutant car on se demande

si on a bien compris l'opération...

. C'est déroutant car on se demande

si on a bien compris l'opération... . Surtout que le robinet

du haut est impossible à souder en raison de l'exiguïté de la boite à

eau. Et ça ne simplifie pas la mise en place.

. Surtout que le robinet

du haut est impossible à souder en raison de l'exiguïté de la boite à

eau. Et ça ne simplifie pas la mise en place.

!

!

sinon les coussinets (à droite de la photo) vont gêner le positionnement de la plaque inférieure.

sinon les coussinets (à droite de la photo) vont gêner le positionnement de la plaque inférieure.

et les jeux des trous est tellement large

et les jeux des trous est tellement large  que, au final, la mise en

position est assez aléatoire.

que, au final, la mise en

position est assez aléatoire.  et pourtant il y a des rainures pour loger les entretoises. Le plus gros doute reste sur le parfait alignement des guides d'essieux et le parallélisme des flancs.

et pourtant il y a des rainures pour loger les entretoises. Le plus gros doute reste sur le parfait alignement des guides d'essieux et le parallélisme des flancs.

afin de les

écarter vers l'extérieur, pour que les contre-tiges puissent passer

entre eux. franchement, ça laisse pas une bonne impression.

afin de les

écarter vers l'extérieur, pour que les contre-tiges puissent passer

entre eux. franchement, ça laisse pas une bonne impression.

)

)

. C'est donc au prix de

plusieurs heures de recherches sur internet que j'ai obtenu la bonne

réponse pour cet assemblage.

. C'est donc au prix de

plusieurs heures de recherches sur internet que j'ai obtenu la bonne

réponse pour cet assemblage.

et à bien les placer dans le bon sens !!!

et à bien les placer dans le bon sens !!!

. Il manque une partie de l'anneau de guidage pour

une des biellettes.

. Il manque une partie de l'anneau de guidage pour

une des biellettes.

.

Le maintien de la partie droite dans un étau, avec une cale d'épaisseur

(chute de grappe en laiton) est rigoureusement obligatoire !

.

Le maintien de la partie droite dans un étau, avec une cale d'épaisseur

(chute de grappe en laiton) est rigoureusement obligatoire !

. Elles est soudée "contre l'autre" mais sans autre précision

. Elles est soudée "contre l'autre" mais sans autre précision  21/02/2017 : Bin j'ai vu..... et ça va pas DU TOUT

21/02/2017 : Bin j'ai vu..... et ça va pas DU TOUT  !

En fait, il faut que la petite pièce triangulaire soit soudée le plus

possible vers l'extérieur (compter deux bons millimètres). Sinon les

bielles se tordent méchamment et ça frotte sur les bords ! Voir plus

bas au moment du montage....

!

En fait, il faut que la petite pièce triangulaire soit soudée le plus

possible vers l'extérieur (compter deux bons millimètres). Sinon les

bielles se tordent méchamment et ça frotte sur les bords ! Voir plus

bas au moment du montage....

à son extrémité.

Ce pliage est vraiment difficile à faire proprement. La soudure doit

aussi rester aussi discrète que possible car la zone est carrément au

premier plan des yeux critiques !!!!!

à son extrémité.

Ce pliage est vraiment difficile à faire proprement. La soudure doit

aussi rester aussi discrète que possible car la zone est carrément au

premier plan des yeux critiques !!!!!

J'aurais bien apprécié qu'ils tombent en face de ceux du corps de cylindre !!!!

J'aurais bien apprécié qu'ils tombent en face de ceux du corps de cylindre !!!!

Et allez donc limer des pièces déjà assemblées !!!!

Et allez donc limer des pièces déjà assemblées !!!!

, ni forme de mise en position

, ni forme de mise en position  . Bref, on continue le travail en aveugle !!!!

. Bref, on continue le travail en aveugle !!!!

Le rivetage est une opération définitive, et il n'y a AUCUNE pièce de

rechange.... faut pas se louper !!! Un ou 2 rivets de plus ça aurait

aidé !!!

Le rivetage est une opération définitive, et il n'y a AUCUNE pièce de

rechange.... faut pas se louper !!! Un ou 2 rivets de plus ça aurait

aidé !!!

...mais pas dans la nomenclature

...mais pas dans la nomenclature  .

J'ai utilisé l'une des bielles en double, que j'ai coupée en deux, pour

former une attache soudée avec la tige de 0.6mm. Là, c'est de

l'improvisation. s'il n'y avait pas eu de "mauvaise bielle", il

m'aurait manqué un truc.... globalement ça fait mauvais effet...

.

J'ai utilisé l'une des bielles en double, que j'ai coupée en deux, pour

former une attache soudée avec la tige de 0.6mm. Là, c'est de

l'improvisation. s'il n'y avait pas eu de "mauvaise bielle", il

m'aurait manqué un truc.... globalement ça fait mauvais effet...

), franchement, c'est vraiment une

étape difficile !

), franchement, c'est vraiment une

étape difficile !

) et je me lance dans la confection des freins :

) et je me lance dans la confection des freins :

NE PASSE PAS

NE PASSE PAS  entre la roue et les cylindres !!!!

entre la roue et les cylindres !!!!

du23/04/2017

du23/04/2017

...et vont appuyer contre l'arbre au beau-millieu du "palier".

...et vont appuyer contre l'arbre au beau-millieu du "palier".  Non mais je rêve !!!!

Non mais je rêve !!!!

Là encore, on croit rêver !!!!

Là encore, on croit rêver !!!!

...merci pour l'aide, j'aurais trouvé tout seul !

...merci pour l'aide, j'aurais trouvé tout seul ! Mais j'ai BESOIN de prendre le courant !

Mais j'ai BESOIN de prendre le courant !

. Manifesement, la position des lamelles n'a pas été étudié lors de la conception du kit.

. Manifesement, la position des lamelles n'a pas été étudié lors de la conception du kit.

TROP LONGUES

TROP LONGUES  et vont

et vont  coincer

coincer  les roues dentées à l'intérieur du réducteur....

les roues dentées à l'intérieur du réducteur....